Industria aerospațială este în continuă evoluție, determinată de necesitatea unor soluții mai eficiente, mai rentabile și inovatoare. Metodele tradiționale de fabricație adesea întâmpină dificultăți în a ține pasul cu cerințele pentru prototipare rapidă, componente ușoare și geometrii complexe. Imprimarea 3D, sau fabricarea aditivă, oferă o soluție promițătoare acestor provocări, oferind o modalitate versatilă și eficientă de a produce componente aerospațiale. Acest articol explorează diferitele aspecte ale imprimării 3D în domeniul aerospațial, analizând beneficiile, aplicațiile și complexitățile implicate în implementarea sa.

Tabel sumar de soluții rapide

| Provocare | Abordare Tradițională | Soluție de Tipărire 3D | Beneficiu | Impact asupra Aerospațialului |

|---|---|---|---|---|

| Costuri ridicate de producție | Scule și forță de muncă costisitoare | Nevoi reduse de scule | Economii de costuri | Componente mai accesibile |

| Timp de livrare îndelungat | Configurare și cicluri de producție îndelungate | Prototipare rapidă | Timp de execuție mai rapid | Inovație accelerată |

| Geometrii complexe | Limitat de capacitățile de prelucrare | Libertate geometrică | Flexibilitate în design | Performanță îmbunătățită a componentelor |

| Risipă de material | Procese de fabricație subtractivă | Fabricare aditivă | Risipă redusă | Producție durabilă |

| Personalizare limitată | Piese standardizate | Opțiuni de personalizare | Soluții personalizate | Funcționalitate îmbunătățită |

Beneficiile imprimării 3D

3D printing offers numerous advantages over traditional manufacturing techniques, particularly in the aerospace sector. The ability to produce complex geometries without the need for specialized tooling is a game-changer. This geometric freedom allows engineers to design parts that are lighter and stronger, optimizing performance while reducing material usage.

Un alt beneficiu semnificativ este reducerea costurilor de producție. Producția tradițională implică adesea unelte costisitoare și procese laborioase, care pot fi semnificativ reduse cu fabricarea aditivă. Prin construirea componentelor strat cu strat, imprimarea 3D reduce necesitatea materialului în exces, conducând la economii de costuri și un proces de producție mai sustenabil.

Viteza de producție este un alt avantaj critic. Prototiparea rapidă permite inginerilor să itereze proiectele rapid, scurtând ciclul de dezvoltare și permițând o validare și testare pre-producție mai rapide. Această agilitate este crucială într-o industrie în care timpul de lansare pe piață poate fi un avantaj competitiv semnificativ.

Personalizarea este, de asemenea, un punct forte al imprimării 3D. Capacitatea de a produce componente personalizate adaptate cerințelor specifice permite o funcționalitate și performanță îmbunătățite. Acest lucru este deosebit de benefic în industria aerospațială, unde fiecare gram și milimetru contează.

Aplicații aerospațiale

Industria aerospațială a adoptat imprimarea 3D în diverse aplicații, de la prototipare la producția de componente finale. Una dintre cele mai proeminente utilizări este în dezvoltarea structurilor ușoare. Prin utilizarea materialelor avansate și a proiectelor inovatoare, imprimarea 3D poate produce componente care mențin rezistența reducând semnificativ greutatea, un factor critic în aviație și explorarea spațială.

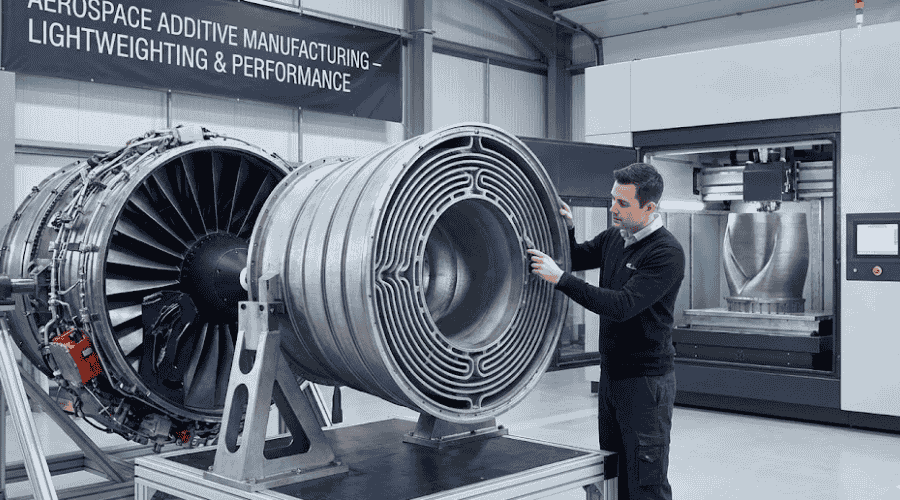

Imprimarea 3D este utilizată și în producția de componente complexe ale motoarelor. Tehnologia permite crearea unor geometriei interne complexe care ar fi imposibil de realizat sau prohibitiv de costisitor de obținut prin metode tradiționale. Această capacitate duce la motoare mai eficiente, cu un consum de combustibil îmbunătățit și emisii reduse.

Pe lângă motoare și componente structurale, imprimarea 3D este folosită pentru a crea piese personalizate pentru interioarele cabinelor. De la monturi pentru scaune la sisteme de ventilație, capacitatea de a adapta componentele la nevoi specifice îmbunătățește confortul pasagerilor și eficiența operațională.

Tehnologia face, de asemenea, progrese în producția de componente pentru sateliți. Industria spațială beneficiază de greutatea redusă și funcționalitatea crescută a pieselor imprimate 3D, ceea ce poate duce la economii semnificative de costuri în operațiunile de lansare.

Metode de prototipare

Prototiparea este o fază critică în procesul de proiectare aerospațială, iar imprimarea 3D a revoluționat această etapă. Capacitatea de a produce rapid prototipuri permite inginerilor să testeze și să rafineze proiectele rapid, conducând la cicluri de dezvoltare mai eficiente.

There are several methods of prototyping using 3D printing, each with its own advantages. Stereolithography (SLA) is known for its high precision and smooth surface finish, making it ideal for detailed models. Selective Laser Sintering (SLS) offers the ability to produce durable and functional prototypes without the need for support structures, allowing for more complex designs. Fused Deposition Modeling (FDM) is often used for creating larger prototypes due to its cost-effectiveness and material versatility.

Aceste metode permit inginerilor să valideze proiectele mai eficient, reducând riscul de erori costisitoare în etapele ulterioare ale producției. Capacitatea de a itera rapid și de a testa diferite configurații este neprețuită într-o industrie în care inovația este cheia.

Selecția materialelor

Selecția materialelor este un aspect crucial al imprimării 3D în industria aerospațială, deoarece impactează direct performanța și durabilitatea produsului final. Alegerea materialului depinde de mai mulți factori, inclusiv aplicația intenționată, condițiile de mediu și cerințele mecanice.

Metale precum titanul, aluminiul și superaliajele pe bază de nichel sunt utilizate frecvent în imprimarea 3D aerospațială datorită raporturilor lor rezistență-greutate și rezistenței la temperaturi ridicate. Aceste materiale sunt ideale pentru producerea componentelor de motor și a pieselor structurale care trebuie să reziste condițiilor extreme.

Polimerii și compozitele sunt de asemenea utilizate pe scară largă, în special pentru componentele nestructurale și părțile interioare. Compozitele avansate oferă beneficiile reducerii greutății și îmbunătățirii proprietăților mecanice, făcându-le potrivite pentru o gamă largă de aplicații.

Dezvoltarea de noi materiale special concepute pentru imprimarea 3D este un domeniu de cercetare continuu, cu potențialul de a extinde și mai mult capacitățile și aplicațiile tehnologiei în industria aerospațială.

Optimizarea designului

Optimizarea designului este un pas critic în valorificarea întregului potențial al imprimării 3D. Tehnologia permite crearea de geometrie complexe care erau anterior inaccesibile, permițând inginerilor să optimizeze designurile pentru performanță, greutate și eficiență.

Optimizarea topologică este o tehnică larg utilizată în acest context. Prin utilizarea algoritmilor pentru a simula și analiza performanța unei componente în diverse condiții, inginerii pot identifica zonele unde materialul poate fi eliminat fără a compromite rezistența. Acest proces rezultă în designuri mai ușoare și mai eficiente, perfect adaptate pentru aplicații aerospațiale.

Generative design is another approach that takes advantage of 3D printing’s capabilities. By inputting specific design goals and constraints, engineers can use software to generate multiple design iterations, each optimized for different criteria. This method allows for the exploration of innovative solutions that push the boundaries of traditional design.

The ability to optimize designs in this way not only enhances performance but also contributes to material savings and cost reductions, aligning with the industry’s goals of efficiency and sustainability.

Etapele producției

Etapele de producție ale imprimării 3D în industria aerospațială implică mai mulți pași cheie, fiecare critic pentru a asigura calitatea și performanța produsului final. Procesul începe cu designul și modelarea, unde inginerii folosesc software CAD pentru a crea reprezentări digitale detaliate ale componentei.

Odată ce designul este finalizat, următoarea etapă este pregătirea materialului. Aceasta implică selectarea materialului adecvat și asigurarea că este în forma corectă pentru metoda de imprimare 3D aleasă. Pentru piesele metalice, aceasta înseamnă de obicei utilizarea pulberilor metalice, în timp ce polimerii pot fi sub formă de filament sau rășină.

Procesul efectiv de imprimare urmează, unde componenta este construită strat cu strat conform modelului digital. Această etapă necesită monitorizare atentă pentru a asigura acuratețea și consistența, deoarece orice eroare poate compromite integritatea piesei.

Post-procesarea este un pas crucial care implică îndepărtarea structurilor de suport, finisarea suprafețelor și orice tratamente termice necesare pentru a îmbunătăți proprietățile mecanice ale componentei. Această etapă este esențială pentru a îndeplini standardele stricte de calitate ale industriei aerospațiale.

În cele din urmă, componenta este supusă unor teste riguroase și validări pentru a se asigura că îndeplinește toate cerințele de performanță și siguranță. Această abordare cuprinzătoare asigură că piesele imprimate 3D sunt fiabile și pregătite pentru utilizare în aplicații aerospațiale critice.

Opțiuni de personalizare

Una dintre caracteristicile remarcabile ale imprimării 3D este capacitatea sa de a oferi opțiuni extinse de personalizare. Această capacitate este deosebit de valoroasă în domeniul aerospațial, unde componentele trebuie adesea să îndeplinească cerințe și constrângeri specifice.

Personalizarea poate fi aplicată la diferite aspecte ale unei componente, de la geometria sa la compoziția materialului. Inginerii pot adapta designurile pentru a optimiza performanța pentru aplicații specifice, cum ar fi îmbunătățirea aerodinamicii sau reducerea greutății.

Capacitatea de a produce componente personalizate permite, de asemenea, integrarea mai multor funcții într-o singură piesă. Acest lucru poate duce la designuri mai eficiente, reducând numărul de componente individuale necesare și simplificând procesele de asamblare.

În plus, personalizarea se extinde la producția de piese de schimb. În industria aerospațială, unde timpul de nefuncționare poate fi costisitor, capacitatea de a produce rapid piese de schimb personalizate asigură că aeronavele pot reveni prompt în serviciu.

Libertate geometrică

Libertatea geometrică este unul dintre cele mai semnificative avantaje ale imprimării 3D, oferind designerilor capacitatea de a crea forme și structuri complexe care sunt dificile sau imposibile de realizat prin metode tradiționale de fabricație.

Această libertate permite explorarea conceptelor inovatoare de design, cum ar fi structurile de tip rețea și formele organice, care pot îmbunătăți performanța și eficiența componentelor aerospațiale. Aceste designuri duc adesea la piese mai ușoare cu un raport îmbunătățit între rezistență și greutate, contribuind la reducerea generală a greutății și la eficiența consumului de combustibil.

Capacitatea de a produce geometrie internă complexă deschide, de asemenea, noi posibilități pentru canalele de răcire și dinamica fluidelor, conducând la o gestionare termică mai eficientă în motoare și alte sisteme critice.

Libertatea geometrică nu este doar benefică pentru performanță, ci și pentru considerații estetice. În industria aerospațială, unde brandingul și experiența pasagerilor sunt importante, capacitatea de a crea componente vizual atractive poate îmbunătăți designul general al interioarelor aeronavelor.

Finisaj de suprafață

Finisajul de suprafață este o considerație importantă în imprimarea 3D, în special în aplicațiile aerospațiale unde precizia și performanța sunt critice. Calitatea finisajului de suprafață poate influența performanța aerodinamică, frecarea și uzura, făcându-l un factor cheie în proiectarea și producția componentelor.

Imprimarea 3D oferă o gamă de opțiuni de finisare a suprafeței, în funcție de metoda și materialul ales. Tehnici precum SLA și SLS pot produce piese cu finisaje netede, potrivite pentru aplicații unde estetica și precizia sunt importante.

Tehnicile de post-procesare, cum ar fi șlefuirea, lustruirea și acoperirea, pot îmbunătăți și mai mult finisajul de suprafață, asigurând că componentele îndeplinesc cerințele stricte ale industriei aerospațiale. Aceste procese sunt esențiale pentru a atinge nivelul dorit de performanță și fiabilitate.

The ability to achieve high-quality surface finishes with 3D printing not only enhances the functionality of components but also contributes to their longevity and durability, aligning with the industry’s goals of safety and efficiency.

Structuri de suport

Structurile de suport sunt o parte integrantă a procesului de imprimare 3D, în special pentru geometrie complexă și console. Aceste structuri temporare oferă stabilitate în timpul imprimării, asigurând că componenta este construită cu acuratețe și fără deformări.

Proiectarea și amplasarea structurilor de suport necesită o considerare atentă, deoarece pot influența eficiența generală și costul procesului de imprimare. Inginerii trebuie să echilibreze necesitatea de suport cu dorința de a minimiza utilizarea materialelor și timpul de post-procesare.

Progresele în software și tehnicile de imprimare au dus la dezvoltarea unor structuri de suport mai eficiente, reducând cantitatea de material necesară și simplificând procesul de îndepărtare. Acest lucru nu numai că îmbunătățește eficiența generală a procesului de producție, dar contribuie și la economisirea materialelor și reducerea costurilor.

În industria aerospațială, unde precizia și performanța sunt esențiale, capacitatea de a gestiona eficient structurile de suport este esențială pentru a asigura calitatea și fiabilitatea componentelor imprimate 3D.

Imprimarea 3D vs fabricarea tradițională

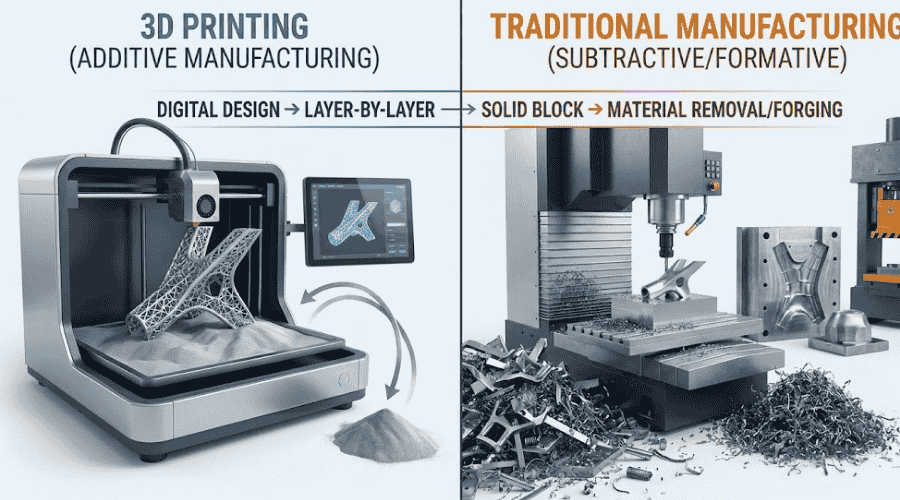

Compararea între imprimarea 3D și producția tradițională evidențiază avantajele unice și limitările fiecărei abordări. Înțelegerea acestor diferențe este crucială pentru a lua decizii informate în producția aerospațială.

| Aspect | Tipărire 3D | Producție Tradițională |

|---|---|---|

| Viteză de producție | Prototipare rapidă, iterații mai rapide | Timpuri mai lungi de configurare și producție |

| Cost | Mai mic pentru loturi mici, scule reduse | Mai mare pentru loturi mici, scule costisitoare |

| Complexitate | Libertate geometrică ridicată, designuri complexe | Limitat de capacitățile de prelucrare |

| Risipă de material | Proces minimal, aditiv | Proces semnificativ, subtractiv |

| Personalizare | Soluții înalte, personalizate | Piese limitate, standardizate |

Imprimarea 3D excelează în domenii în care metodele tradiționale nu reușesc, în special în ceea ce privește viteza, costul și complexitatea. Capacitatea sa de a produce geometrie complexă și componente personalizate o face o alegere ideală pentru aplicațiile aerospațiale unde inovația și eficiența sunt esențiale. Totuși, fabricarea tradițională are încă avantaje în producția la scară largă și în anumite proprietăți ale materialelor, subliniind importanța alegerii abordării corecte pentru fiecare aplicație specifică.

Aplicații avansate ale imprimării 3D în industria aerospațială

As the aerospace industry continues to embrace 3D printing, the focus has shifted towards leveraging this technology for more complex and critical applications. One such application is the creation of jigs and fixtures. These tools are essential for the assembly and inspection processes in aerospace manufacturing. By using 3D printing, companies can produce these components with enhanced geometric precision and reduced lead times, allowing for quicker iterations and adjustments.

Another innovative use of 3D printing is in the production of surrogate parts. These are non-functional components used for testing and validation purposes, enabling engineers to assess fit, form, and function without the need for expensive materials or processes. This approach not only saves costs but also accelerates the development cycle.

Orientarea pieselor și suporturile de montare

Orientarea pieselor este un factor critic în imprimarea 3D, în special în aplicațiile aerospațiale unde precizia și performanța sunt esențiale. Orientarea unei piese în timpul imprimării poate avea un impact semnificativ asupra finisajului suprafeței, rezistenței și cantității de material suport necesar. Prin optimizarea orientării pieselor, producătorii pot obține o calitate mai bună a suprafeței și integritate structurală, minimizând în același timp deșeurile de material.

Suporturile de montare sunt un alt domeniu în care imprimarea 3D excelează. Aceste componente necesită adesea geometrii complexe și trebuie să reziste la sarcini mecanice semnificative. Folosind tehnologii precum SLA, SLS și DMSL, producătorii pot realiza suporturi ușoare și rezistente din materiale precum titanul. Acest lucru nu numai că reduce greutatea aeronavei, dar îmbunătățește și performanța sa generală.

Prototipuri de înaltă detaliere și componente pentru sateliți

The ability to produce high-detail prototypes is one of the standout features of 3D printing. In the aerospace sector, this capability is invaluable for visualizing complex designs and conducting thorough evaluations before committing to full-scale production. High-detail prototypes allow engineers to identify potential issues early in the design process, reducing the risk of costly errors.

3D printing also plays a crucial role in the fabrication of satellite components. The geometric freedom offered by additive manufacturing enables the creation of intricate structures that would be impossible with traditional methods. This is particularly beneficial for the production of lightweight, high-strength components that can withstand the harsh conditions of space.

Reducerea costurilor și economisirea greutății

Unul dintre avantajele principale ale imprimării 3D în domeniul aerospațial este potențialul său de reducere a costurilor. Prin consolidarea mai multor piese într-o singură componentă imprimată, producătorii pot reduce timpul de asamblare și costurile cu forța de muncă. În plus, capacitatea de a produce piese la cerere elimină necesitatea unor stocuri mari, reducând astfel și mai mult cheltuielile.

Weight savings is another significant benefit of 3D printing. By using advanced materials and optimizing designs for lightweight structures, aerospace companies can reduce the weight of their aircraft and spacecraft. This leads to improved fuel efficiency and reduced emissions, aligning with the industry’s goals for sustainability.

Îmbunătățirea performanței și reducerea deșeurilor de material

3D printing offers numerous opportunities for performance improvement in aerospace applications. The ability to create complex geometries and integrate multiple functions into a single part enhances the overall performance of aircraft and spacecraft. Moreover, the precision of additive manufacturing ensures that components meet stringent aerospace standards.

Reducerea deșeurilor de material este un alt avantaj critic al imprimării 3D. Metodele tradiționale de fabricație duc adesea la deșeuri semnificative de material din cauza naturii subtractive a proceselor. În contrast, fabricația aditivă construiește piese strat cu strat, folosind doar materialul necesar pentru produsul final. Acest lucru nu numai că reduce deșeurile, dar și scade costurile materialelor.

Întrebări frecvente

Î: Ce materiale sunt utilizate în mod obișnuit în imprimarea 3D aerospațială?

A: Materialele comune includ titanul, aluminiul și polimerii de înaltă performanță. Aceste materiale oferă rezistența, durabilitatea și proprietățile ușoare necesare pentru aplicațiile aerospațiale.

Î: Cum contribuie imprimarea 3D la economiile de greutate în industria aerospațială?

A: Prin permiterea designurilor complexe și optimizate și utilizarea materialelor ușoare, imprimarea 3D reduce semnificativ greutatea componentelor, ducând la o eficiență mai bună a consumului de combustibil și performanță.

Î: Care sunt beneficiile utilizării imprimării 3D pentru componentele sateliților?

A: Imprimarea 3D permite crearea de structuri complexe și ușoare care pot rezista condițiilor extreme din spațiu, îmbunătățind performanța și fiabilitatea componentelor satelitului.

Concluzia finală

3D printing is revolutionizing the aerospace industry by offering unprecedented opportunities for innovation and efficiency. From reducing costs and material waste to enhancing performance and enabling complex designs, the benefits are clear. For those interested in exploring this transformative technology further, resources such as the “Guide to 3D Printing Technologies,” “Introduction to Additive Manufacturing,” and “Designing for 3D Printing” provide valuable insights and guidance. As the industry continues to evolve, 3D printing will undoubtedly play a pivotal role in shaping the future of aerospace manufacturing.