De lucht- en ruimtevaartindustrie is voortdurend in ontwikkeling, gedreven door de behoefte aan efficiëntere, kosteneffectieve en innovatieve oplossingen. Traditionele productiemethoden hebben vaak moeite om gelijke tred te houden met de eisen voor snelle prototyping, lichtgewicht componenten en complexe geometrieën. 3D-printen, of additieve productie, biedt een veelbelovende oplossing voor deze uitdagingen, door een veelzijdige en efficiënte manier te bieden om lucht- en ruimtevaartcomponenten te produceren. Dit artikel gaat dieper in op de verschillende aspecten van 3D-printen in de lucht- en ruimtevaart, waarbij de voordelen, toepassingen en de complexiteit van de implementatie worden verkend.

Samenvattingstabel voor Snelle Oplossingen

| Uitdaging | Traditionele benadering | 3D-printoplossing | Voordeel | Impact op lucht- en ruimtevaart |

|---|---|---|---|---|

| Hoge productiekosten | Duurzaam gereedschap en arbeid | Verminderde gereedschapsbehoeften | Kostenbesparingen | Meer betaalbare componenten |

| Lange levertijden | Lange opstart- en productietijden | Snelle prototyping | Snellere doorlooptijd | Versnelde innovatie |

| Complexe geometrieën | Beperkt door bewerkingsmogelijkheden | Geometrische vrijheid | Ontwerpflexibiliteit | Verbeterde componentprestaties |

| Materiaalverspilling | Subtractieve productieprocessen | Additieve productie | Verminderde verspilling | Duurzame productie |

| Beperkte aanpassing | Gestandaardiseerde onderdelen | Aanpassingsopties | Op maat gemaakte oplossingen | Verbeterde functionaliteit |

Voordelen van 3D-printen

3D printing offers numerous advantages over traditional manufacturing techniques, particularly in the aerospace sector. The ability to produce complex geometries without the need for specialized tooling is a game-changer. This geometric freedom allows engineers to design parts that are lighter and stronger, optimizing performance while reducing material usage.

Een ander belangrijk voordeel is de verlaging van de productiekosten. Traditionele productie omvat vaak dure gereedschappen en arbeidsintensieve processen, die aanzienlijk kunnen worden verminderd met additieve productie. Door componenten laag voor laag op te bouwen, vermindert 3D-printen de behoefte aan overtollig materiaal, wat leidt tot kostenbesparingen en een duurzamer productieproces.

De snelheid van productie is een ander belangrijk voordeel. Snelle prototyping stelt ingenieurs in staat om ontwerpen snel te itereren, waardoor de ontwikkelingscyclus wordt verkort en snellere validatie en pre-productietesten mogelijk worden. Deze flexibiliteit is cruciaal in een industrie waar de tijd tot markt een aanzienlijk concurrentievoordeel kan zijn.

Maatwerk is ook een sterk punt van 3D-printen. De mogelijkheid om op maat gemaakte componenten te produceren die zijn afgestemd op specifieke vereisten, zorgt voor verbeterde functionaliteit en prestaties. Dit is vooral gunstig in de lucht- en ruimtevaart, waar elke gram en millimeter telt.

Luchtvaarttoepassingen

De lucht- en ruimtevaartindustrie heeft 3D-printen omarmd voor verschillende toepassingen, van prototyping tot de productie van eindgebruikcomponenten. Een van de meest prominente toepassingen is in de ontwikkeling van lichtgewicht structuren. Door gebruik te maken van geavanceerde materialen en innovatieve ontwerpen, kan 3D-printen componenten produceren die hun sterkte behouden terwijl het gewicht aanzienlijk wordt verminderd, een cruciale factor in de luchtvaart en ruimteverkenning.

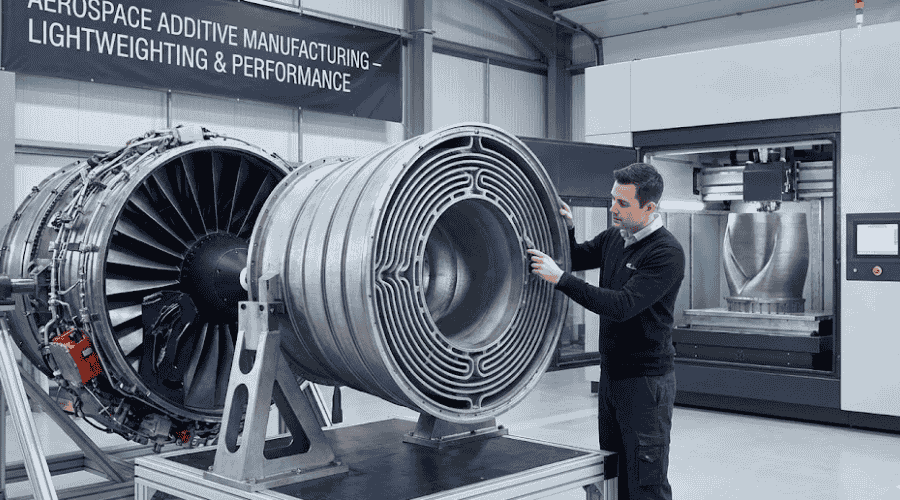

3D-printen wordt ook gebruikt bij de productie van complexe motoronderdelen. De technologie maakt het mogelijk om ingewikkelde interne geometrieën te creëren die onmogelijk of onbetaalbaar zouden zijn met traditionele methoden. Deze capaciteit leidt tot efficiëntere motoren met verbeterd brandstofverbruik en verminderde uitstoot.

Naast motoren en structurele componenten wordt 3D-printen gebruikt om op maat gemaakte onderdelen voor cabine-interieurs te creëren. Van stoelbevestigingen tot ventilatiesystemen, het vermogen om componenten aan specifieke behoeften aan te passen verbetert het passagierscomfort en de operationele efficiëntie.

De technologie maakt ook vorderingen in de productie van satellietcomponenten. De ruimtevaartindustrie profiteert van het verminderde gewicht en de verhoogde functionaliteit van 3D-geprinte onderdelen, wat kan leiden tot aanzienlijke kostenbesparingen bij lanceringen.

Prototypemethoden

Prototyping is een kritieke fase in het ontwerpproces van de lucht- en ruimtevaart, en 3D-printen heeft deze fase gerevolutioneerd. Het vermogen om snel prototypes te produceren stelt ingenieurs in staat om ontwerpen snel te testen en te verfijnen, wat leidt tot efficiëntere ontwikkelingscycli.

There are several methods of prototyping using 3D printing, each with its own advantages. Stereolithography (SLA) is known for its high precision and smooth surface finish, making it ideal for detailed models. Selective Laser Sintering (SLS) offers the ability to produce durable and functional prototypes without the need for support structures, allowing for more complex designs. Fused Deposition Modeling (FDM) is often used for creating larger prototypes due to its cost-effectiveness and material versatility.

Deze methoden stellen ingenieurs in staat om ontwerpen effectiever te valideren, waardoor het risico op kostbare fouten in latere productiefasen wordt verminderd. Het vermogen om snel te itereren en verschillende configuraties te testen is van onschatbare waarde in een industrie waar innovatie de sleutel is.

Materiaalkeuze

Materiaalkeuze is een cruciaal aspect van 3D-printen in de lucht- en ruimtevaart, omdat het direct invloed heeft op de prestaties en duurzaamheid van het eindproduct. De keuze van het materiaal hangt af van verschillende factoren, waaronder de beoogde toepassing, omgevingsomstandigheden en mechanische vereisten.

Metalen zoals titanium, aluminium en op nikkel gebaseerde superlegeringen worden vaak gebruikt in 3D-printen voor de lucht- en ruimtevaart vanwege hun sterkte-gewichtsverhoudingen en weerstand tegen hoge temperaturen. Deze materialen zijn ideaal voor het produceren van motoronderdelen en structurele delen die extreme omstandigheden moeten weerstaan.

Polymeren en composieten worden ook veel gebruikt, vooral voor niet-structurele componenten en interieuronderdelen. Geavanceerde composieten bieden de voordelen van gewichtsvermindering en verbeterde mechanische eigenschappen, waardoor ze geschikt zijn voor een breed scala aan toepassingen.

De ontwikkeling van nieuwe materialen die specifiek zijn ontworpen voor 3D-printen is een doorlopend onderzoeksgebied, met de potentie om de mogelijkheden en toepassingen van de technologie in de lucht- en ruimtevaart verder uit te breiden.

Ontwerpoptimalisatie

Ontwerpoptimalisatie is een cruciale stap in het benutten van het volledige potentieel van 3D-printen. De technologie maakt het mogelijk om complexe geometrieën te creëren die voorheen onbereikbaar waren, waardoor ingenieurs ontwerpen kunnen optimaliseren voor prestaties, gewicht en efficiëntie.

Topologieoptimalisatie is een veelgebruikte techniek in deze context. Door gebruik te maken van algoritmen om de prestaties van een onderdeel onder verschillende omstandigheden te simuleren en te analyseren, kunnen ingenieurs gebieden identificeren waar materiaal kan worden verwijderd zonder de sterkte in gevaar te brengen. Dit proces resulteert in lichtere, efficiëntere ontwerpen die perfect geschikt zijn voor lucht- en ruimtevaarttoepassingen.

Generative design is another approach that takes advantage of 3D printing’s capabilities. By inputting specific design goals and constraints, engineers can use software to generate multiple design iterations, each optimized for different criteria. This method allows for the exploration of innovative solutions that push the boundaries of traditional design.

The ability to optimize designs in this way not only enhances performance but also contributes to material savings and cost reductions, aligning with the industry’s goals of efficiency and sustainability.

Productiefasen

De productiestadia van 3D-printen in de lucht- en ruimtevaart omvatten verschillende belangrijke stappen, die elk cruciaal zijn om de kwaliteit en prestaties van het eindproduct te waarborgen. Het proces begint met ontwerp en modellering, waarbij ingenieurs CAD-software gebruiken om gedetailleerde digitale representaties van het onderdeel te maken.

Zodra het ontwerp is afgerond, is de volgende fase materiaalklaarstelling. Dit houdt in dat het juiste materiaal wordt geselecteerd en ervoor wordt gezorgd dat het in de juiste vorm is voor de gekozen 3D-printmethode. Voor metalen onderdelen betekent dit doorgaans het gebruik van metaalpoeders, terwijl polymeren in filament- of harsvorm kunnen zijn.

Het eigenlijke printproces volgt, waarbij het onderdeel laag voor laag wordt opgebouwd volgens het digitale model. Deze fase vereist zorgvuldige monitoring om nauwkeurigheid en consistentie te waarborgen, aangezien eventuele fouten de integriteit van het onderdeel kunnen aantasten.

Nabehandeling is een cruciale stap die het verwijderen van ondersteuningsstructuren, oppervlakteafwerking en eventuele noodzakelijke warmtebehandelingen omvat om de mechanische eigenschappen van het onderdeel te verbeteren. Deze fase is essentieel om te voldoen aan de strenge kwaliteitsnormen van de lucht- en ruimtevaartindustrie.

Ten slotte ondergaat het onderdeel strenge tests en validatie om ervoor te zorgen dat het aan alle prestatie- en veiligheidseisen voldoet. Deze uitgebreide aanpak zorgt ervoor dat 3D-geprinte onderdelen betrouwbaar zijn en klaar voor gebruik in kritieke lucht- en ruimtevaarttoepassingen.

Aanpassingsopties

Een van de opvallende kenmerken van 3D-printen is het vermogen om uitgebreide aanpassingsmogelijkheden te bieden. Deze mogelijkheid is bijzonder waardevol in de lucht- en ruimtevaart, waar onderdelen vaak aan specifieke eisen en beperkingen moeten voldoen.

Maatwerk kan worden toegepast op verschillende aspecten van een component, van zijn geometrie tot zijn materiaalsamenstelling. Ingenieurs kunnen ontwerpen aanpassen om prestaties te optimaliseren voor specifieke toepassingen, zoals het verbeteren van aerodynamica of het verminderen van gewicht.

De mogelijkheid om op maat gemaakte componenten te produceren maakt ook de integratie van meerdere functies in één onderdeel mogelijk. Dit kan leiden tot efficiëntere ontwerpen, waardoor het aantal benodigde individuele componenten wordt verminderd en assemblageprocessen worden vereenvoudigd.

Bovendien strekt maatwerk zich uit tot de productie van vervangingsonderdelen. In de lucht- en ruimtevaartindustrie, waar stilstand kostbaar kan zijn, zorgt de mogelijkheid om snel aangepaste vervangingsonderdelen te produceren ervoor dat vliegtuigen snel weer in gebruik kunnen worden genomen.

Geometrische Vrijheid

Geometrische vrijheid is een van de belangrijkste voordelen van 3D-printen, omdat het ontwerpers de mogelijkheid biedt om complexe vormen en structuren te creëren die moeilijk of onmogelijk te bereiken zijn met traditionele productiemethoden.

Deze vrijheid maakt het verkennen van innovatieve ontwerpconcepten mogelijk, zoals roosterstructuren en organische vormen, die de prestaties en efficiëntie van lucht- en ruimtevaartcomponenten kunnen verbeteren. Deze ontwerpen resulteren vaak in lichtere onderdelen met verbeterde sterkte-gewichtsverhoudingen, wat bijdraagt aan algehele gewichtsvermindering en brandstofefficiëntie.

De mogelijkheid om ingewikkelde interne geometrieën te produceren opent ook nieuwe mogelijkheden voor koelkanalen en vloeistofdynamica, wat leidt tot efficiënter thermisch beheer in motoren en andere kritieke systemen.

Geometrische vrijheid is niet alleen gunstig voor prestaties, maar ook voor esthetische overwegingen. In de lucht- en ruimtevaartindustrie, waar branding en passagierservaring belangrijk zijn, kan de mogelijkheid om visueel aantrekkelijke componenten te creëren het algehele ontwerp van vliegtuiginterieurs verbeteren.

Oppervlakteafwerking

Oppervlakteafwerking is een belangrijke overweging bij 3D-printen, vooral in lucht- en ruimtevaarttoepassingen waar precisie en prestaties cruciaal zijn. De kwaliteit van de oppervlakteafwerking kan de aerodynamische prestaties, wrijving en slijtage beïnvloeden, waardoor het een sleutelfactor is in het ontwerp en de productie van componenten.

3D-printen biedt een scala aan oppervlakteafwerkingsopties, afhankelijk van de gekozen methode en materiaal. Technieken zoals SLA en SLS kunnen onderdelen produceren met gladde afwerkingen, geschikt voor toepassingen waar esthetiek en precisie belangrijk zijn.

Nabehandelingstechnieken, zoals schuren, polijsten en coaten, kunnen de oppervlakteafwerking verder verbeteren, zodat componenten voldoen aan de strenge eisen van de lucht- en ruimtevaartindustrie. Deze processen zijn essentieel voor het bereiken van het gewenste prestatieniveau en betrouwbaarheid.

The ability to achieve high-quality surface finishes with 3D printing not only enhances the functionality of components but also contributes to their longevity and durability, aligning with the industry’s goals of safety and efficiency.

Ondersteuningsstructuren

Ondersteuningsstructuren zijn een integraal onderdeel van het 3D-printproces, vooral voor complexe geometrieën en overhangen. Deze tijdelijke structuren bieden stabiliteit tijdens het printen, waardoor wordt gegarandeerd dat het onderdeel nauwkeurig en zonder vervorming wordt gebouwd.

Het ontwerp en de plaatsing van ondersteuningsstructuren vereisen zorgvuldige overweging, aangezien ze de algehele efficiëntie en kosten van het printproces kunnen beïnvloeden. Ingenieurs moeten de behoefte aan ondersteuning afwegen tegen de wens om materiaalgebruik en nabewerkingstijd te minimaliseren.

Vooruitgang in software en printtechnieken heeft geleid tot de ontwikkeling van efficiëntere ondersteuningsstructuren, waardoor de hoeveelheid benodigd materiaal wordt verminderd en het verwijderingsproces wordt vereenvoudigd. Dit verbetert niet alleen de algehele efficiëntie van het productieproces, maar draagt ook bij aan materiaalsbesparing en kostenreducties.

In de lucht- en ruimtevaartindustrie, waar precisie en prestaties van het grootste belang zijn, is het vermogen om ondersteuningsstructuren effectief te beheren essentieel voor het waarborgen van de kwaliteit en betrouwbaarheid van 3D-geprinte componenten.

3D-printen vs Traditionele Productie

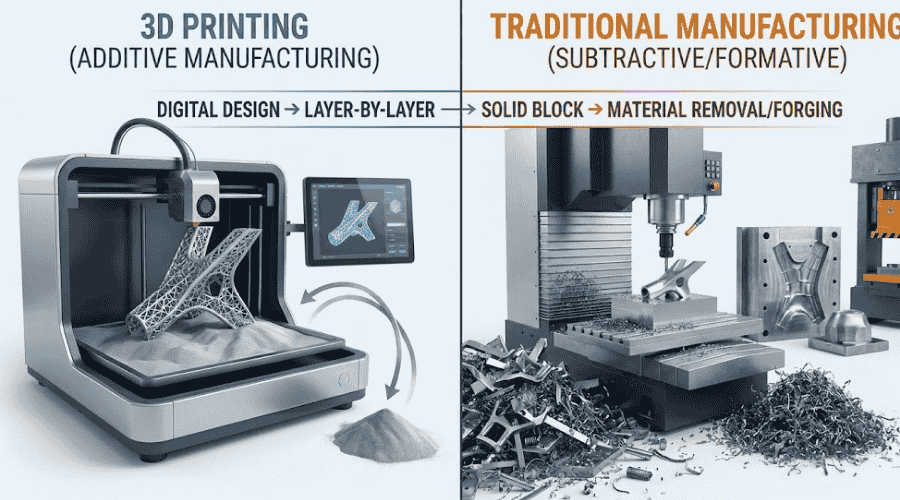

De vergelijking tussen 3D-printen en traditionele productie benadrukt de unieke voordelen en beperkingen van elke benadering. Het begrijpen van deze verschillen is cruciaal voor het nemen van weloverwogen beslissingen in de lucht- en ruimtevaartproductie.

| Aspect | 3D-printen | Traditionele productie |

|---|---|---|

| Productiesnelheid | Snelle prototyping, snellere iteraties | Langere opstart- en productietijden |

| Kosten | Lager voor kleine series, verminderde gereedschappen | Hoger voor kleine series, dure gereedschappen |

| Complexiteit | Hoge geometrische vrijheid, complexe ontwerpen | Beperkt door bewerkingsmogelijkheden |

| Materiaalverspilling | Minimale, additieve proces | Significante, subtractieve proces |

| Aanpassing | Hoge, op maat gemaakte oplossingen | Beperkte, gestandaardiseerde onderdelen |

3D-printen blinkt uit in gebieden waar traditionele methoden tekortschieten, met name op het gebied van snelheid, kosten en complexiteit. Het vermogen om complexe geometrieën en aangepaste componenten te produceren maakt het een ideale keuze voor lucht- en ruimtevaarttoepassingen waar innovatie en efficiëntie cruciaal zijn. Traditionele productie heeft echter nog steeds voordelen bij grootschalige productie en bepaalde materiaaleigenschappen, wat het belang benadrukt van het kiezen van de juiste benadering voor elke specifieke toepassing.

Geavanceerde Toepassingen van 3D-printen in de Luchtvaart

As the aerospace industry continues to embrace 3D printing, the focus has shifted towards leveraging this technology for more complex and critical applications. One such application is the creation of jigs and fixtures. These tools are essential for the assembly and inspection processes in aerospace manufacturing. By using 3D printing, companies can produce these components with enhanced geometric precision and reduced lead times, allowing for quicker iterations and adjustments.

Another innovative use of 3D printing is in the production of surrogate parts. These are non-functional components used for testing and validation purposes, enabling engineers to assess fit, form, and function without the need for expensive materials or processes. This approach not only saves costs but also accelerates the development cycle.

Onderdeeloriëntatie en montagebeugels

De oriëntatie van onderdelen is een cruciale factor in 3D-printen, vooral in lucht- en ruimtevaarttoepassingen waar precisie en prestaties van het grootste belang zijn. De oriëntatie van een onderdeel tijdens het printen kan een aanzienlijke invloed hebben op de oppervlakteafwerking, sterkte en de hoeveelheid benodigde ondersteuningsmateriaal. Door de oriëntatie van onderdelen te optimaliseren, kunnen fabrikanten een betere oppervlaktekwaliteit en structurele integriteit bereiken, terwijl materiaalverspilling wordt geminimaliseerd.

Montagebeugels zijn een ander gebied waarin 3D-printen uitblinkt. Deze componenten vereisen vaak complexe geometrieën en moeten aanzienlijke mechanische belastingen weerstaan. Met behulp van technologieën zoals SLA, SLS en DMSL kunnen fabrikanten lichte, sterke beugels produceren van materialen zoals titanium. Dit vermindert niet alleen het gewicht van het vliegtuig, maar verbetert ook de algehele prestaties.

Hooggedetailleerde prototypes en satellietcomponenten

The ability to produce high-detail prototypes is one of the standout features of 3D printing. In the aerospace sector, this capability is invaluable for visualizing complex designs and conducting thorough evaluations before committing to full-scale production. High-detail prototypes allow engineers to identify potential issues early in the design process, reducing the risk of costly errors.

3D printing also plays a crucial role in the fabrication of satellite components. The geometric freedom offered by additive manufacturing enables the creation of intricate structures that would be impossible with traditional methods. This is particularly beneficial for the production of lightweight, high-strength components that can withstand the harsh conditions of space.

Kostenreductie en gewichtsbesparing

Een van de belangrijkste voordelen van 3D-printen in de luchtvaart is het potentieel voor kostenreductie. Door meerdere onderdelen te consolideren in één geprint component, kunnen fabrikanten de montagetijd en arbeidskosten verminderen. Bovendien elimineert het vermogen om onderdelen op aanvraag te produceren de noodzaak voor grote voorraden, wat de kosten verder verlaagt.

Weight savings is another significant benefit of 3D printing. By using advanced materials and optimizing designs for lightweight structures, aerospace companies can reduce the weight of their aircraft and spacecraft. This leads to improved fuel efficiency and reduced emissions, aligning with the industry’s goals for sustainability.

Prestatieverbetering en vermindering van materiaalverspilling

3D printing offers numerous opportunities for performance improvement in aerospace applications. The ability to create complex geometries and integrate multiple functions into a single part enhances the overall performance of aircraft and spacecraft. Moreover, the precision of additive manufacturing ensures that components meet stringent aerospace standards.

Vermindering van materiaalverspilling is een ander belangrijk voordeel van 3D-printen. Traditionele productiemethoden resulteren vaak in aanzienlijke materiaalverspilling vanwege de subtractieve aard van de processen. Daarentegen bouwt additieve productie onderdelen laag voor laag op, waarbij alleen het materiaal wordt gebruikt dat nodig is voor het eindproduct. Dit vermindert niet alleen verspilling, maar verlaagt ook de materiaalkosten.

Veelgestelde Vragen

V: Welke materialen worden vaak gebruikt bij 3D-printen in de luchtvaart?

A: Veelvoorkomende materialen zijn titanium, aluminium en hoogwaardige polymeren. Deze materialen bieden de benodigde sterkte, duurzaamheid en lichte eigenschappen die vereist zijn voor luchtvaarttoepassingen.

V: Hoe draagt 3D-printen bij aan gewichtsbesparing in de luchtvaart?

A: Door complexe, geoptimaliseerde ontwerpen en het gebruik van lichtgewicht materialen mogelijk te maken, vermindert 3D-printen aanzienlijk het gewicht van componenten, wat leidt tot verbeterde brandstofefficiëntie en prestaties.

Q: Wat zijn de voordelen van het gebruik van 3D-printen voor satellietcomponenten?

A: 3D-printen maakt de creatie mogelijk van ingewikkelde, lichtgewicht structuren die de extreme omstandigheden van de ruimte kunnen weerstaan, waardoor de prestaties en betrouwbaarheid van satellietcomponenten worden verbeterd.

De Conclusie

3D printing is revolutionizing the aerospace industry by offering unprecedented opportunities for innovation and efficiency. From reducing costs and material waste to enhancing performance and enabling complex designs, the benefits are clear. For those interested in exploring this transformative technology further, resources such as the “Guide to 3D Printing Technologies,” “Introduction to Additive Manufacturing,” and “Designing for 3D Printing” provide valuable insights and guidance. As the industry continues to evolve, 3D printing will undoubtedly play a pivotal role in shaping the future of aerospace manufacturing.