항공우주 산업은 더 효율적이고 비용 효과적이며 혁신적인 솔루션에 대한 필요성에 의해 끊임없이 진화하고 있습니다. 전통적인 제조 방법은 종종 빠른 프로토타이핑, 경량 부품 및 복잡한 기하학적 구조에 대한 요구를 따라잡기 힘듭니다. 3D 프린팅, 즉 적층 제조는 이러한 도전에 대한 유망한 해결책을 제공하며, 항공우주 부품을 생산하는 다재다능하고 효율적인 방법을 제공합니다. 이 기사는 항공우주 분야에서의 3D 프린팅의 다양한 측면을 탐구하며, 그 이점, 응용 및 구현에 관련된 복잡성을 살펴봅니다.

빠른 수정 요약 표

| 도전 | 전통적인 접근법 | 3D 프린팅 솔루션 | 혜택 | 항공우주에 미치는 영향 |

|---|---|---|---|---|

| 높은 생산 비용 | 비싼 공구와 인건비 | 공구 필요성 감소 | 비용 절감 | 더 저렴한 부품 |

| 긴 리드 타임 | 긴 설정 및 생산 주기 | 신속한 프로토타이핑 | 빠른 처리 시간 | 가속화된 혁신 |

| 복잡한 기하학적 구조 | 가공 능력에 제한됨 | 기하학적 자유 | 설계 유연성 | 향상된 부품 성능 |

| 재료 낭비 | 감산 제조 공정 | 적층 제조 | 폐기물 감소 | 지속 가능한 생산 |

| 제한된 맞춤화 | 표준화된 부품 | 맞춤화 옵션 | 맞춤형 솔루션 | 향상된 기능 |

3D 프린팅의 이점

3D printing offers numerous advantages over traditional manufacturing techniques, particularly in the aerospace sector. The ability to produce complex geometries without the need for specialized tooling is a game-changer. This geometric freedom allows engineers to design parts that are lighter and stronger, optimizing performance while reducing material usage.

또 다른 중요한 이점은 생산 비용의 절감입니다. 전통적인 제조는 종종 비싼 도구와 노동 집약적인 과정을 수반하는데, 이는 적층 제조로 상당히 최소화될 수 있습니다. 부품을 층층이 쌓아가며 만드는 3D 프린팅은 불필요한 재료의 필요성을 줄여 비용 절감과 더 지속 가능한 생산 과정을 이끌어냅니다.

생산 속도 또한 중요한 장점입니다. 빠른 프로토타이핑은 엔지니어들이 설계를 신속하게 반복할 수 있게 하여 개발 주기를 단축하고 더 빠른 검증 및 사전 생산 테스트를 가능하게 합니다. 이 민첩성은 시장 출시 시간이 중요한 경쟁 우위가 될 수 있는 산업에서 매우 중요합니다.

맞춤화 또한 3D 프린팅의 강점입니다. 특정 요구 사항에 맞춘 맞춤형 부품을 생산할 수 있는 능력은 기능성과 성능을 향상시킵니다. 이는 항공우주 분야에서 특히 유익하며, 모든 그램과 밀리미터가 중요합니다.

항공우주 응용

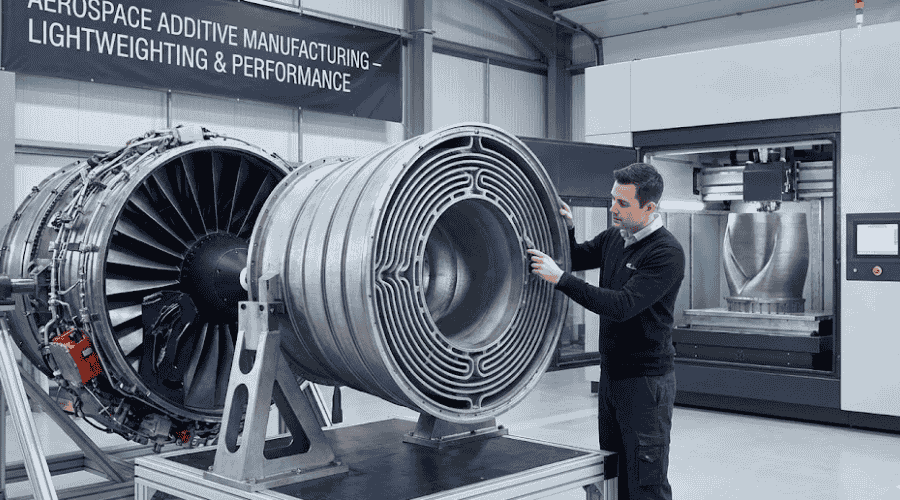

항공우주 산업은 프로토타이핑에서 최종 사용 부품 생산에 이르기까지 다양한 응용 분야에서 3D 프린팅을 수용했습니다. 가장 두드러진 사용 중 하나는 경량 구조 개발입니다. 첨단 소재와 혁신적인 디자인을 활용하여 3D 프린팅은 강도를 유지하면서도 무게를 크게 줄일 수 있는 부품을 생산할 수 있으며, 이는 항공 및 우주 탐사에서 중요한 요소입니다.

3D 프린팅은 복잡한 엔진 부품 생산에도 사용됩니다. 이 기술은 전통적인 방법으로는 불가능하거나 비용이 많이 드는 복잡한 내부 기하학을 생성할 수 있게 합니다. 이 기능은 연료 소비가 개선되고 배출가스가 감소된 보다 효율적인 엔진으로 이어집니다.

엔진 및 구조 부품 외에도 3D 프린팅은 객실 내부를 위한 맞춤형 부품을 만드는 데 사용됩니다. 좌석 장착물에서 환기 시스템에 이르기까지, 특정 요구에 맞춘 부품을 제작할 수 있는 능력은 승객의 편안함과 운영 효율성을 향상시킵니다.

이 기술은 위성 부품 생산에서도 발전을 이루고 있습니다. 우주 산업은 3D 프린팅 부품의 무게 감소와 기능성 증가로 인해 발사 운영에서 상당한 비용 절감을 누릴 수 있습니다.

프로토타이핑 방법

프로토타이핑은 항공우주 설계 과정에서 중요한 단계이며, 3D 프린팅은 이 단계를 혁신적으로 변화시켰습니다. 신속하게 프로토타입을 생산할 수 있는 능력은 엔지니어가 설계를 빠르게 테스트하고 개선할 수 있게 하여 보다 효율적인 개발 주기를 이끌어냅니다.

There are several methods of prototyping using 3D printing, each with its own advantages. Stereolithography (SLA) is known for its high precision and smooth surface finish, making it ideal for detailed models. Selective Laser Sintering (SLS) offers the ability to produce durable and functional prototypes without the need for support structures, allowing for more complex designs. Fused Deposition Modeling (FDM) is often used for creating larger prototypes due to its cost-effectiveness and material versatility.

이러한 방법들은 엔지니어가 설계를 보다 효과적으로 검증할 수 있게 하여 생산의 후반 단계에서 발생할 수 있는 비용이 많이 드는 오류의 위험을 줄입니다. 다양한 구성을 빠르게 반복하고 테스트할 수 있는 능력은 혁신이 중요한 산업에서 매우 가치가 있습니다.

소재 선택

소재 선택은 항공우주 3D 프린팅에서 중요한 측면으로, 최종 제품의 성능과 내구성에 직접적인 영향을 미칩니다. 소재 선택은 의도된 응용 분야, 환경 조건, 기계적 요구 사항을 포함한 여러 요인에 따라 달라집니다.

티타늄, 알루미늄, 니켈 기반 초합금과 같은 금속은 강도 대 중량 비율과 고온 저항성 때문에 항공우주 3D 프린팅에서 일반적으로 사용됩니다. 이러한 소재는 극한 조건을 견뎌야 하는 엔진 부품 및 구조 부품을 생산하는 데 이상적입니다.

폴리머와 복합재도 특히 비구조 부품과 내부 부품에 널리 사용됩니다. 첨단 복합재는 무게 감소와 향상된 기계적 특성의 이점을 제공하여 다양한 응용 분야에 적합합니다.

3D 프린팅을 위해 특별히 설계된 새로운 소재의 개발은 지속적인 연구 분야로, 항공우주 기술의 역량과 응용을 더욱 확장할 잠재력을 가지고 있습니다.

설계 최적화

설계 최적화는 3D 프린팅의 잠재력을 최대한 활용하기 위한 중요한 단계입니다. 이 기술은 이전에는 불가능했던 복잡한 기하학적 구조의 창조를 가능하게 하여, 엔지니어들이 성능, 무게, 효율성을 위해 설계를 최적화할 수 있게 합니다.

위상 최적화는 이 맥락에서 널리 사용되는 기법입니다. 다양한 조건에서 부품의 성능을 시뮬레이션하고 분석하기 위해 알고리즘을 사용함으로써, 엔지니어들은 강도를 손상시키지 않고 재료를 제거할 수 있는 영역을 식별할 수 있습니다. 이 과정은 항공우주 응용에 완벽하게 적합한 더 가볍고 효율적인 설계를 만들어냅니다.

Generative design is another approach that takes advantage of 3D printing’s capabilities. By inputting specific design goals and constraints, engineers can use software to generate multiple design iterations, each optimized for different criteria. This method allows for the exploration of innovative solutions that push the boundaries of traditional design.

The ability to optimize designs in this way not only enhances performance but also contributes to material savings and cost reductions, aligning with the industry’s goals of efficiency and sustainability.

생산 단계

항공우주 분야의 3D 프린팅 생산 단계는 최종 제품의 품질과 성능을 보장하기 위해 각 단계가 중요한 여러 주요 단계를 포함합니다. 이 과정은 엔지니어들이 CAD 소프트웨어를 사용하여 부품의 상세한 디지털 표현을 만드는 설계 및 모델링으로 시작됩니다.

설계가 완료되면, 다음 단계는 소재 준비입니다. 이는 적절한 소재를 선택하고 선택한 3D 프린팅 방식에 맞는 형태로 준비하는 것을 포함합니다. 금속 부품의 경우, 일반적으로 금속 분말을 사용하며, 폴리머는 필라멘트나 수지 형태일 수 있습니다.

실제 프린팅 과정이 뒤따르며, 이 단계에서는 디지털 모델에 따라 부품이 층층이 쌓여 제작됩니다. 이 단계는 정확성과 일관성을 보장하기 위해 세심한 모니터링이 필요하며, 오류가 발생하면 부품의 완전성을 손상시킬 수 있습니다.

후처리는 지지 구조물 제거, 표면 마감, 부품의 기계적 특성을 향상시키기 위한 필요한 열처리를 포함하는 중요한 단계입니다. 이 단계는 항공우주 산업의 엄격한 품질 기준을 충족하는 데 필수적입니다.

마지막으로, 부품은 모든 성능 및 안전 요구 사항을 충족하는지 확인하기 위해 엄격한 테스트와 검증을 거칩니다. 이 포괄적인 접근 방식은 3D 프린팅된 부품이 신뢰할 수 있고 중요한 항공우주 응용에 사용할 준비가 되어 있음을 보장합니다.

맞춤화 옵션

3D 프린팅의 두드러진 특징 중 하나는 광범위한 맞춤화 옵션을 제공할 수 있는 능력입니다. 이 능력은 특히 항공우주 분야에서 매우 가치가 있으며, 여기서 구성 요소는 종종 특정 요구 사항과 제약 조건을 충족해야 합니다.

맞춤화는 구성 요소의 기하학적 형태부터 재료 구성까지 다양한 측면에 적용될 수 있습니다. 엔지니어들은 특정 응용 프로그램에 대한 성능을 최적화하기 위해 설계를 조정할 수 있으며, 예를 들어 공기역학을 개선하거나 무게를 줄이는 등의 작업을 할 수 있습니다.

맞춤형 구성 요소를 생산할 수 있는 능력은 또한 여러 기능을 단일 부품에 통합할 수 있게 합니다. 이는 더 효율적인 설계를 가능하게 하여 필요한 개별 구성 요소의 수를 줄이고 조립 과정을 단순화할 수 있습니다.

게다가 맞춤화는 교체 부품의 생산으로 확장됩니다. 항공우주 산업에서는 다운타임이 비용이 많이 들 수 있기 때문에, 맞춤화된 교체 부품을 신속하게 생산할 수 있는 능력은 항공기가 신속하게 서비스로 복귀할 수 있도록 보장합니다.

기하학적 자유

기하학적 자유는 3D 프린팅의 가장 중요한 장점 중 하나로, 디자이너에게 전통적인 제조 방법으로는 달성하기 어렵거나 불가능한 복잡한 형태와 구조를 만들 수 있는 능력을 제공합니다.

이러한 자유는 격자 구조와 유기적 형태와 같은 혁신적인 디자인 개념을 탐구할 수 있게 하며, 이는 항공우주 부품의 성능과 효율성을 향상시킬 수 있습니다. 이러한 디자인은 종종 강도 대 중량 비율이 개선된 더 가벼운 부품을 만들어 전체적인 중량 감소와 연료 효율성에 기여합니다.

복잡한 내부 기하학을 생산할 수 있는 능력은 냉각 채널과 유체 역학에 대한 새로운 가능성을 열어, 엔진 및 기타 중요한 시스템에서 더 효율적인 열 관리로 이어집니다.

기하학적 자유는 성능뿐만 아니라 미적 고려에도 유익합니다. 브랜드와 승객 경험이 중요한 항공우주 산업에서 시각적으로 매력적인 부품을 만들 수 있는 능력은 항공기 내부의 전체 디자인을 향상시킬 수 있습니다.

표면 마감

표면 마감은 특히 정밀성과 성능이 중요한 항공우주 응용 분야에서 3D 프린팅의 중요한 고려 사항입니다. 표면 마감의 품질은 공기역학적 성능, 마찰 및 마모에 영향을 미칠 수 있어 부품의 설계 및 생산에서 중요한 요소가 됩니다.

3D 프린팅은 선택한 방법과 재료에 따라 다양한 표면 마감 옵션을 제공합니다. SLA 및 SLS와 같은 기술은 미적 및 정밀성이 중요한 응용 분야에 적합한 매끄러운 마감을 가진 부품을 생산할 수 있습니다.

샌딩, 연마, 코팅과 같은 후처리 기술은 표면 마감을 더욱 향상시켜, 부품이 항공우주 산업의 엄격한 요구 사항을 충족하도록 보장합니다. 이러한 과정은 원하는 성능과 신뢰성 수준을 달성하는 데 필수적입니다.

The ability to achieve high-quality surface finishes with 3D printing not only enhances the functionality of components but also contributes to their longevity and durability, aligning with the industry’s goals of safety and efficiency.

지원 구조

지지 구조는 특히 복잡한 기하학과 돌출부에 대해 3D 프린팅 과정의 필수적인 부분입니다. 이러한 임시 구조는 인쇄 중 안정성을 제공하여 부품이 정확하게 변형 없이 제작되도록 보장합니다.

지지 구조의 설계와 배치는 인쇄 과정의 전체 효율성과 비용에 영향을 미칠 수 있으므로 신중한 고려가 필요합니다. 엔지니어는 지지의 필요성과 재료 사용 및 후처리 시간을 최소화하려는 욕구 사이에서 균형을 맞춰야 합니다.

소프트웨어 및 인쇄 기술의 발전은 더 효율적인 지지 구조의 개발로 이어져 필요한 재료의 양을 줄이고 제거 과정을 단순화했습니다. 이는 생산 과정의 전체 효율성을 향상시킬 뿐만 아니라 재료 절약과 비용 절감에도 기여합니다.

항공우주 산업에서 정밀성과 성능이 중요한 상황에서, 지원 구조물을 효과적으로 관리하는 능력은 3D 프린팅 부품의 품질과 신뢰성을 보장하는 데 필수적입니다.

3D 프린팅 대 전통 제조

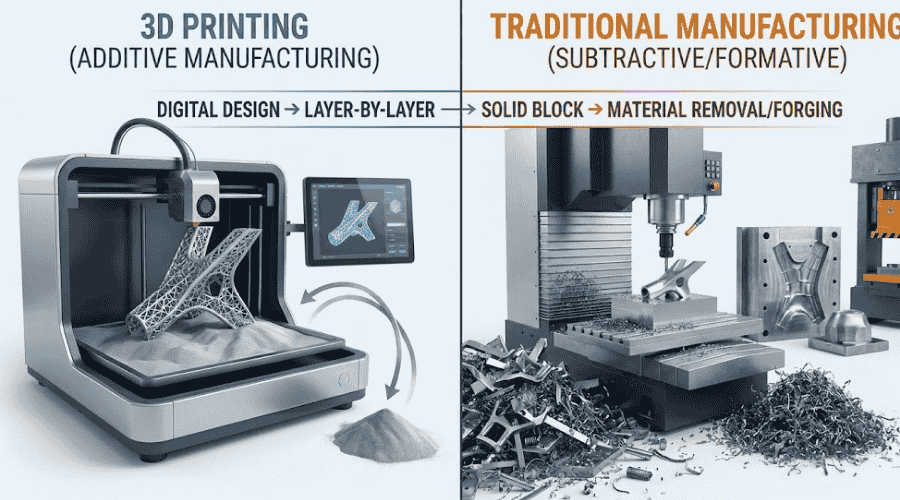

3D 프린팅과 전통적인 제조 방식의 비교는 각 접근 방식의 독특한 장점과 한계를 강조합니다. 이러한 차이를 이해하는 것은 항공우주 생산에서 정보에 입각한 결정을 내리는 데 중요합니다.

| 측면 | 3D 프린팅 | 전통 제조업 |

|---|---|---|

| 생산 속도 | 빠른 프로토타이핑, 더 빠른 반복 | 더 긴 설정 및 생산 시간 |

| 비용 | 소량일 경우 낮음, 도구 비용 절감 | 소량일 경우 높음, 비싼 도구 비용 |

| 복잡성 | 높은 기하학적 자유, 복잡한 디자인 | 가공 능력에 제한됨 |

| 재료 낭비 | 최소한의, 추가적인 프로세스 | 중요한, 제거적인 프로세스 |

| 사용자 정의 | 높은, 맞춤형 솔루션 | 제한된, 표준화된 부품 |

3D 프린팅은 특히 속도, 비용, 복잡성 측면에서 전통적인 방법이 부족한 영역에서 뛰어납니다. 복잡한 기하학적 구조와 맞춤형 부품을 생산할 수 있는 능력은 혁신과 효율성이 중요한 항공우주 응용 분야에 이상적인 선택이 됩니다. 그러나 전통적인 제조는 대규모 생산 및 특정 재료 특성에서 여전히 장점을 가지고 있어 각 특정 응용 분야에 적합한 접근 방식을 선택하는 것이 중요합니다.

항공우주 분야의 3D 프린팅 고급 응용

As the aerospace industry continues to embrace 3D printing, the focus has shifted towards leveraging this technology for more complex and critical applications. One such application is the creation of jigs and fixtures. These tools are essential for the assembly and inspection processes in aerospace manufacturing. By using 3D printing, companies can produce these components with enhanced geometric precision and reduced lead times, allowing for quicker iterations and adjustments.

Another innovative use of 3D printing is in the production of surrogate parts. These are non-functional components used for testing and validation purposes, enabling engineers to assess fit, form, and function without the need for expensive materials or processes. This approach not only saves costs but also accelerates the development cycle.

부품 방향 및 장착 브래킷

부품의 방향은 3D 프린팅에서 중요한 요소이며, 특히 정밀성과 성능이 중요한 항공우주 응용 분야에서 그렇습니다. 인쇄 중 부품의 방향은 표면 마감, 강도 및 필요한 지원 재료의 양에 크게 영향을 미칠 수 있습니다. 부품 방향을 최적화함으로써 제조업체는 더 나은 표면 품질과 구조적 무결성을 달성하면서 재료 낭비를 최소화할 수 있습니다.

장착 브래킷은 3D 프린팅이 뛰어난 또 다른 영역입니다. 이러한 부품은 종종 복잡한 기하학적 구조를 요구하며 상당한 기계적 하중을 견뎌야 합니다. SLA, SLS, DMSL과 같은 기술을 사용하여 제조업체는 티타늄과 같은 재료로 가볍고 고강도의 브래킷을 생산할 수 있습니다. 이는 항공기의 무게를 줄일 뿐만 아니라 전체 성능을 향상시킵니다.

고세부 프로토타입 및 위성 부품

The ability to produce high-detail prototypes is one of the standout features of 3D printing. In the aerospace sector, this capability is invaluable for visualizing complex designs and conducting thorough evaluations before committing to full-scale production. High-detail prototypes allow engineers to identify potential issues early in the design process, reducing the risk of costly errors.

3D printing also plays a crucial role in the fabrication of satellite components. The geometric freedom offered by additive manufacturing enables the creation of intricate structures that would be impossible with traditional methods. This is particularly beneficial for the production of lightweight, high-strength components that can withstand the harsh conditions of space.

비용 절감 및 무게 절감

항공우주 분야에서 3D 프린팅의 주요 장점 중 하나는 비용 절감의 잠재력입니다. 여러 부품을 하나의 인쇄된 부품으로 통합함으로써 제조업체는 조립 시간과 인건비를 줄일 수 있습니다. 또한, 필요에 따라 부품을 생산할 수 있는 능력은 대량 재고의 필요성을 없애 비용을 더욱 낮춥니다.

Weight savings is another significant benefit of 3D printing. By using advanced materials and optimizing designs for lightweight structures, aerospace companies can reduce the weight of their aircraft and spacecraft. This leads to improved fuel efficiency and reduced emissions, aligning with the industry’s goals for sustainability.

성능 개선 및 재료 낭비 감소

3D printing offers numerous opportunities for performance improvement in aerospace applications. The ability to create complex geometries and integrate multiple functions into a single part enhances the overall performance of aircraft and spacecraft. Moreover, the precision of additive manufacturing ensures that components meet stringent aerospace standards.

소재 낭비 감소는 3D 프린팅의 또 다른 중요한 장점입니다. 전통적인 제조 방법은 공정의 절삭 특성 때문에 상당한 소재 낭비를 초래하는 경우가 많습니다. 반면에, 적층 제조는 최종 제품에 필요한 소재만을 사용하여 층별로 부품을 제작합니다. 이는 낭비를 줄일 뿐만 아니라 소재 비용도 낮춥니다.

자주 묻는 질문

Q: 항공우주 3D 프린팅에 일반적으로 사용되는 재료는 무엇입니까?

A: 일반적인 재료로는 티타늄, 알루미늄, 고성능 폴리머가 있습니다. 이러한 재료는 항공우주 응용 분야에 필요한 강도, 내구성, 경량 특성을 제공합니다.

Q: 3D 프린팅이 항공우주 분야에서 무게 절감에 어떻게 기여합니까?

A: 복잡하고 최적화된 설계를 가능하게 하고 경량 소재를 사용함으로써, 3D 프린팅은 부품의 무게를 크게 줄여 연료 효율성과 성능을 향상시킵니다.

Q: 위성 부품에 3D 프린팅을 사용하는 이점은 무엇입니까?

A: 3D 프린팅은 우주의 극한 조건을 견딜 수 있는 복잡하고 경량의 구조물을 제작할 수 있게 하여 위성 부품의 성능과 신뢰성을 향상시킵니다.

결론

3D printing is revolutionizing the aerospace industry by offering unprecedented opportunities for innovation and efficiency. From reducing costs and material waste to enhancing performance and enabling complex designs, the benefits are clear. For those interested in exploring this transformative technology further, resources such as the “Guide to 3D Printing Technologies,” “Introduction to Additive Manufacturing,” and “Designing for 3D Printing” provide valuable insights and guidance. As the industry continues to evolve, 3D printing will undoubtedly play a pivotal role in shaping the future of aerospace manufacturing.