A repülőgépipar folyamatosan fejlődik, amit a hatékonyabb, költséghatékonyabb és innovatívabb megoldások iránti igény hajt. A hagyományos gyártási módszerek gyakran nehezen tudnak lépést tartani a gyors prototípusgyártás, a könnyű alkatrészek és a bonyolult geometriai formák iránti igényekkel. A 3D nyomtatás, vagyis az additív gyártás, ígéretes megoldást kínál ezekre a kihívásokra, sokoldalú és hatékony módot biztosítva a repülőgépipari alkatrészek előállítására. Ez a cikk a 3D nyomtatás különböző aspektusait vizsgálja a repülőgépiparban, feltárva annak előnyeit, alkalmazásait és a megvalósításával kapcsolatos bonyodalmakat.

Gyorsjavítás összefoglaló táblázat

| Kihívás | Hagyományos megközelítés | 3D nyomtatási megoldás | Előny | Hatás a repülőgépiparra |

|---|---|---|---|---|

| Magas gyártási költségek | Drága szerszámozás és munkaerő | Csökkentett szerszámozási igények | Költségmegtakarítás | Megfizethetőbb alkatrészek |

| Hosszú átfutási idők | Hosszadalmas beállítási és gyártási ciklusok | Gyors prototípusgyártás | Gyorsabb átfutási idő | Gyorsított innováció |

| Komplex geometriai formák | Megmunkálási képességek által korlátozott | Geometriai szabadság | Tervezési rugalmasság | Javított alkatrész teljesítmény |

| Anyagpazarlás | Szubtraktív gyártási folyamatok | Additív gyártás | Csökkentett hulladék | Fenntartható termelés |

| Korlátozott testreszabás | Szabványosított alkatrészek | Testreszabási lehetőségek | Testreszabott megoldások | Javított funkcionalitás |

A 3D nyomtatás előnyei

3D printing offers numerous advantages over traditional manufacturing techniques, particularly in the aerospace sector. The ability to produce complex geometries without the need for specialized tooling is a game-changer. This geometric freedom allows engineers to design parts that are lighter and stronger, optimizing performance while reducing material usage.

Egy másik jelentős előny a gyártási költségek csökkentése. A hagyományos gyártás gyakran drága szerszámozást és munkaigényes folyamatokat igényel, amelyeket jelentősen minimalizálhat az additív gyártás. Az alkatrészek rétegenkénti felépítésével a 3D nyomtatás csökkenti a felesleges anyag szükségességét, ami költségmegtakarításhoz és fenntarthatóbb gyártási folyamathoz vezet.

A gyártás sebessége egy másik kritikus előny. A gyors prototípus-készítés lehetővé teszi a mérnökök számára, hogy gyorsan iterálják a terveket, lerövidítve a fejlesztési ciklust és lehetővé téve a gyorsabb validálást és előgyártási tesztelést. Ez az agilitás kulcsfontosságú egy olyan iparágban, ahol a piacra kerülési idő jelentős versenyelőny lehet.

A testreszabás szintén a 3D nyomtatás egyik erőssége. Az a képesség, hogy az egyedi igényekhez igazított alkatrészeket állítsunk elő, fokozott funkcionalitást és teljesítményt tesz lehetővé. Ez különösen előnyös a repülőgépiparban, ahol minden gramm és milliméter számít.

Repülőgépipari alkalmazások

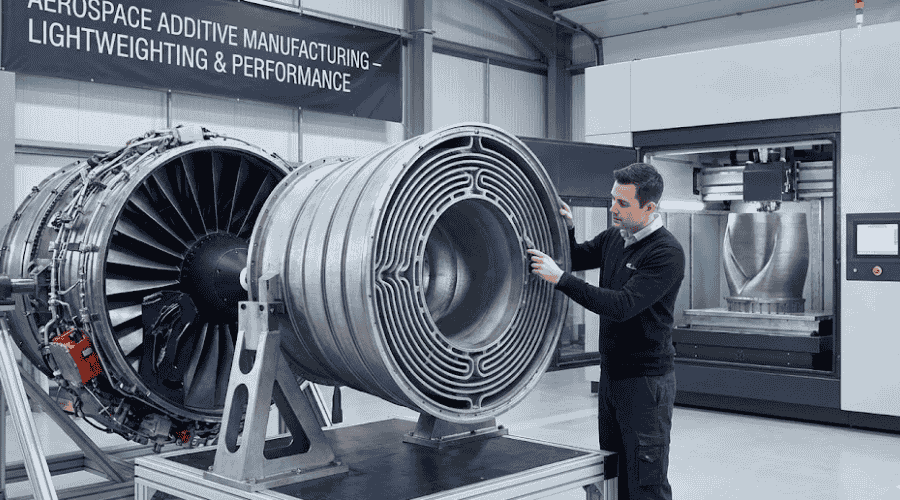

A repülőgépipar különböző alkalmazásokban fogadta el a 3D nyomtatást, a prototípus-készítéstől a végfelhasználású alkatrészek gyártásáig. Az egyik legkiemelkedőbb felhasználási mód a könnyűszerkezetek fejlesztése. Fejlett anyagok és innovatív tervezések alkalmazásával a 3D nyomtatás képes olyan alkatrészeket előállítani, amelyek megőrzik az erőt, miközben jelentősen csökkentik a súlyt, ami kritikus tényező a repülés és az űrkutatás terén.

A 3D nyomtatást bonyolult motoralkatrészek gyártásában is használják. A technológia lehetővé teszi olyan bonyolult belső geometriai formák létrehozását, amelyeket hagyományos módszerekkel lehetetlen vagy rendkívül költséges lenne elérni. Ez a képesség hatékonyabb motorokhoz vezet, amelyek javított üzemanyag-fogyasztással és csökkentett kibocsátással rendelkeznek.

A motorok és szerkezeti elemek mellett a 3D nyomtatást egyedi alkatrészek létrehozására is használják a kabin belső tereiben. Az ülések szerelvényeitől a szellőzőrendszerekig az alkatrészek specifikus igényekhez való igazításának képessége növeli az utasok kényelmét és a működési hatékonyságot.

A technológia előrelépéseket tesz a műholdalkatrészek gyártásában is. Az űripar hasznot húz a 3D nyomtatott alkatrészek csökkentett súlyából és megnövelt funkcionalitásából, ami jelentős költségmegtakarítást eredményezhet az indítási műveletek során.

Prototípus-készítési módszerek

A prototípus-készítés kritikus fázis a repülőgépipari tervezési folyamatban, és a 3D nyomtatás forradalmasította ezt a szakaszt. A prototípusok gyors előállításának képessége lehetővé teszi a mérnökök számára, hogy gyorsan teszteljék és finomítsák a terveket, ami hatékonyabb fejlesztési ciklusokhoz vezet.

There are several methods of prototyping using 3D printing, each with its own advantages. Stereolithography (SLA) is known for its high precision and smooth surface finish, making it ideal for detailed models. Selective Laser Sintering (SLS) offers the ability to produce durable and functional prototypes without the need for support structures, allowing for more complex designs. Fused Deposition Modeling (FDM) is often used for creating larger prototypes due to its cost-effectiveness and material versatility.

Ezek a módszerek lehetővé teszik a mérnökök számára, hogy hatékonyabban validálják a terveket, csökkentve a költséges hibák kockázatát a gyártás későbbi szakaszaiban. A különböző konfigurációk gyors iterálásának és tesztelésének képessége felbecsülhetetlen egy olyan iparágban, ahol az innováció kulcsfontosságú.

Anyagválasztás

Az anyagválasztás kulcsfontosságú szempont a repülőgépipari 3D nyomtatásban, mivel közvetlenül befolyásolja a végtermék teljesítményét és tartósságát. Az anyagválasztás több tényezőtől függ, beleértve a tervezett alkalmazást, a környezeti feltételeket és a mechanikai követelményeket.

A titán, alumínium és nikkel alapú szuperötvözetek, mint fémek, gyakran használatosak a repülőgépipari 3D nyomtatásban az erő-súly arányuk és a magas hőmérsékletekkel szembeni ellenállásuk miatt. Ezek az anyagok ideálisak motoralkatrészek és szerkezeti elemek gyártására, amelyeknek extrém körülményeket kell elviselniük.

A polimerek és kompozitok szintén széles körben használatosak, különösen nem szerkezeti komponensek és belső részek esetén. Az előrehaladott kompozitok a csökkentett súly és a javított mechanikai tulajdonságok előnyeit kínálják, így alkalmasak széles körű alkalmazásokra.

Az új, kifejezetten 3D nyomtatásra tervezett anyagok fejlesztése egy folyamatos kutatási terület, amelynek potenciálja van a technológia képességeinek és alkalmazásainak további bővítésére a repülőgépiparban.

Tervezési optimalizálás

A tervezési optimalizálás kritikus lépés a 3D nyomtatás teljes potenciáljának kihasználásában. A technológia lehetővé teszi olyan összetett geometriai formák létrehozását, amelyek korábban elérhetetlenek voltak, lehetővé téve a mérnökök számára, hogy optimalizálják a terveket a teljesítmény, a súly és a hatékonyság szempontjából.

A topológiai optimalizálás egy széles körben alkalmazott technika ebben a kontextusban. Algoritmusok segítségével a mérnökök szimulálhatják és elemezhetik egy komponens teljesítményét különböző körülmények között, így azonosíthatják azokat a területeket, ahol anyagot lehet eltávolítani anélkül, hogy a szilárdságot veszélyeztetnék. Ez a folyamat könnyebb, hatékonyabb tervezéseket eredményez, amelyek tökéletesen alkalmasak a repülőgépipari alkalmazásokhoz.

Generative design is another approach that takes advantage of 3D printing’s capabilities. By inputting specific design goals and constraints, engineers can use software to generate multiple design iterations, each optimized for different criteria. This method allows for the exploration of innovative solutions that push the boundaries of traditional design.

The ability to optimize designs in this way not only enhances performance but also contributes to material savings and cost reductions, aligning with the industry’s goals of efficiency and sustainability.

Gyártási szakaszok

A 3D nyomtatás gyártási szakaszai a repülőgépiparban több kulcsfontosságú lépést foglalnak magukban, amelyek mindegyike kritikus a végtermék minőségének és teljesítményének biztosítása érdekében. A folyamat a tervezéssel és modellezéssel kezdődik, ahol a mérnökök CAD szoftverrel részletes digitális ábrázolásokat hoznak létre a komponensről.

Miután a tervezés véglegesítésre került, a következő lépés az anyag előkészítése. Ez magában foglalja a megfelelő anyag kiválasztását és annak biztosítását, hogy a választott 3D nyomtatási módszerhez megfelelő formában legyen. Fém alkatrészek esetén ez általában fémporok használatát jelenti, míg polimerek esetén szál vagy gyanta formában lehetnek.

Ezt követi a tényleges nyomtatási folyamat, ahol a komponenst rétegről rétegre építik fel a digitális modell szerint. Ez a szakasz gondos megfigyelést igényel a pontosság és az állandóság biztosítása érdekében, mivel bármilyen hiba veszélyeztetheti az alkatrész integritását.

Az utófeldolgozás egy kritikus lépés, amely magában foglalja a támasztószerkezetek eltávolítását, a felületkezelést és bármilyen szükséges hőkezelést a komponens mechanikai tulajdonságainak javítása érdekében. Ez a szakasz elengedhetetlen a repülőgépipar szigorú minőségi követelményeinek teljesítéséhez.

Végül az alkatrész szigorú tesztelésen és érvényesítésen megy keresztül annak biztosítása érdekében, hogy megfeleljen minden teljesítmény- és biztonsági követelménynek. Ez az átfogó megközelítés biztosítja, hogy a 3D nyomtatott alkatrészek megbízhatóak és készen állnak a kritikus repülőgépipari alkalmazásokban való használatra.

Testreszabási lehetőségek

A 3D nyomtatás egyik kiemelkedő jellemzője a széleskörű testreszabási lehetőségek biztosítása. Ez a képesség különösen értékes a repülőgépiparban, ahol az alkatrészeknek gyakran meg kell felelniük specifikus követelményeknek és korlátoknak.

A testreszabás a komponens különböző aspektusaira alkalmazható, a geometriájától az anyagösszetételéig. A mérnökök a tervezéseket az adott alkalmazásokhoz optimalizálhatják, például az aerodinamika javítására vagy a súly csökkentésére.

Az egyedi alkatrészek gyártásának képessége lehetővé teszi több funkció integrálását egyetlen alkatrészbe. Ez hatékonyabb tervezéshez vezethet, csökkentve a szükséges egyedi alkatrészek számát és egyszerűsítve az összeszerelési folyamatokat.

Továbbá, a testreszabás kiterjed a cserealkatrészek gyártására is. A repülőgépiparban, ahol a leállás költséges lehet, a testreszabott cserealkatrészek gyors előállításának képessége biztosítja, hogy a repülőgépek gyorsan visszatérhessenek a szolgálatba.

Geometriai szabadság

A geometriai szabadság a 3D nyomtatás egyik legjelentősebb előnye, amely lehetővé teszi a tervezők számára, hogy bonyolult alakzatokat és szerkezeteket hozzanak létre, amelyeket hagyományos gyártási módszerekkel nehéz vagy lehetetlen elérni.

Ez a szabadság lehetővé teszi az innovatív tervezési koncepciók, mint például a rácsszerkezetek és az organikus formák felfedezését, amelyek javíthatják a repülőgépipari alkatrészek teljesítményét és hatékonyságát. Ezek a tervek gyakran könnyebb alkatrészeket eredményeznek, javított szilárdság-tömeg aránnyal, hozzájárulva az összsúly csökkentéséhez és az üzemanyag-hatékonysághoz.

Az összetett belső geometria előállításának képessége új lehetőségeket nyit meg a hűtőcsatornák és a folyadékdinamika terén, ami hatékonyabb hőkezelést eredményez a motorokban és más kritikus rendszerekben.

A geometriai szabadság nemcsak a teljesítmény, hanem az esztétikai szempontok miatt is előnyös. A repülőgépiparban, ahol a márkaépítés és az utasélmény fontos, a vizuálisan vonzó alkatrészek létrehozásának képessége javíthatja a repülőgép belső tereinek összképét.

Felületi kidolgozás

A felületi simaság fontos szempont a 3D nyomtatásban, különösen a repülőgépipari alkalmazásokban, ahol a precizitás és a teljesítmény kritikus jelentőségű. A felületi simaság minősége befolyásolhatja az aerodinamikai teljesítményt, a súrlódást és a kopást, így kulcsfontosságú tényező az alkatrészek tervezésében és gyártásában.

A 3D nyomtatás különféle felületkialakítási lehetőségeket kínál, a választott módszertől és anyagtól függően. Az olyan technikák, mint az SLA és SLS, sima felületű alkatrészeket képesek előállítani, amelyek alkalmasak olyan alkalmazásokhoz, ahol az esztétika és a precizitás fontos.

Az utófeldolgozási technikák, mint például a csiszolás, polírozás és bevonatolás, tovább javíthatják a felületkialakítást, biztosítva, hogy a komponensek megfeleljenek a repülőgépipar szigorú követelményeinek. Ezek a folyamatok elengedhetetlenek a kívánt teljesítményszint és megbízhatóság eléréséhez.

The ability to achieve high-quality surface finishes with 3D printing not only enhances the functionality of components but also contributes to their longevity and durability, aligning with the industry’s goals of safety and efficiency.

Támogatási struktúrák

A támaszstruktúrák a 3D nyomtatási folyamat szerves részét képezik, különösen az összetett geometriai formák és túlnyúlások esetén. Ezek az ideiglenes struktúrák stabilitást biztosítanak a nyomtatás során, biztosítva, hogy a komponens pontosan és deformáció nélkül épüljön meg.

A támaszstruktúrák tervezése és elhelyezése gondos mérlegelést igényel, mivel ezek befolyásolhatják a nyomtatási folyamat általános hatékonyságát és költségét. A mérnököknek egyensúlyt kell találniuk a támasz szükségessége és az anyagfelhasználás minimalizálása, valamint az utófeldolgozási idő között.

A szoftverek és nyomtatási technikák fejlődése hatékonyabb támaszstruktúrák kifejlesztéséhez vezetett, csökkentve a szükséges anyagmennyiséget és egyszerűsítve az eltávolítási folyamatot. Ez nemcsak a gyártási folyamat általános hatékonyságát növeli, hanem hozzájárul az anyagtakarékossághoz és a költségcsökkentéshez is.

A repülőgépiparban, ahol a precizitás és a teljesítmény kiemelten fontos, a támaszstruktúrák hatékony kezelése elengedhetetlen a 3D nyomtatott komponensek minőségének és megbízhatóságának biztosításához.

3D nyomtatás vs hagyományos gyártás

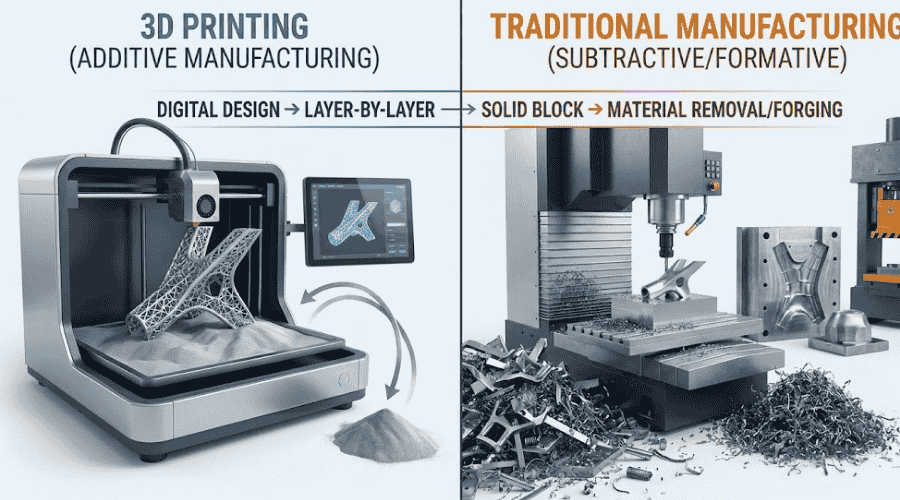

A 3D nyomtatás és a hagyományos gyártás összehasonlítása kiemeli mindkét megközelítés egyedi előnyeit és korlátait. Ezeknek a különbségeknek a megértése elengedhetetlen a megalapozott döntések meghozatalához a repülőgépgyártásban.

| Szempont | 3D nyomtatás | Hagyományos gyártás |

|---|---|---|

| Gyártási sebesség | Gyors prototípus-készítés, gyorsabb iterációk | Hosszabb beállítási és gyártási idők |

| Költség | Alacsonyabb kis sorozatoknál, csökkentett szerszámozás | Magasabb kis sorozatoknál, drága szerszámozás |

| Bonyolultság | Nagy geometriai szabadság, összetett tervezések | Megmunkálási képességek által korlátozott |

| Anyagpazarlás | Minimális, additív folyamat | Jelentős, szubtraktív folyamat |

| Testreszabás | Magas, testreszabott megoldások | Korlátozott, szabványosított alkatrészek |

A 3D nyomtatás kiválóan teljesít olyan területeken, ahol a hagyományos módszerek alulmaradnak, különösen a sebesség, költség és összetettség tekintetében. Az összetett geometriai formák és testreszabott komponensek előállításának képessége ideális választássá teszi a repülőgépipari alkalmazásokhoz, ahol az innováció és a hatékonyság kulcsfontosságú. Azonban a hagyományos gyártás továbbra is előnyökkel bír a nagyszabású termelésben és bizonyos anyagtulajdonságokban, kiemelve a megfelelő megközelítés kiválasztásának fontosságát minden egyes alkalmazáshoz.

A 3D nyomtatás fejlett alkalmazásai a repülőgépiparban

As the aerospace industry continues to embrace 3D printing, the focus has shifted towards leveraging this technology for more complex and critical applications. One such application is the creation of jigs and fixtures. These tools are essential for the assembly and inspection processes in aerospace manufacturing. By using 3D printing, companies can produce these components with enhanced geometric precision and reduced lead times, allowing for quicker iterations and adjustments.

Another innovative use of 3D printing is in the production of surrogate parts. These are non-functional components used for testing and validation purposes, enabling engineers to assess fit, form, and function without the need for expensive materials or processes. This approach not only saves costs but also accelerates the development cycle.

Alkatrész orientáció és rögzítő konzolok

Az alkatrész orientációja kritikus tényező a 3D nyomtatásban, különösen a repülőgépipari alkalmazásokban, ahol a precizitás és a teljesítmény kiemelkedően fontos. Az alkatrész nyomtatás közbeni orientációja jelentősen befolyásolhatja annak felületi minőségét, szilárdságát és a szükséges támaszanyag mennyiségét. Az alkatrész orientációjának optimalizálásával a gyártók jobb felületi minőséget és szerkezeti integritást érhetnek el, miközben minimalizálják az anyagpazarlást.

A rögzítő konzolok egy másik terület, ahol a 3D nyomtatás kiváló. Ezek az alkatrészek gyakran bonyolult geometriai formákat igényelnek, és jelentős mechanikai terheléseket kell elviselniük. Az SLA, SLS és DMSL technológiák használatával a gyártók könnyű, nagy szilárdságú konzolokat készíthetnek olyan anyagokból, mint a titán. Ez nemcsak csökkenti a repülőgép súlyát, hanem javítja annak általános teljesítményét is.

Nagy részletességű prototípusok és műholdalkatrészek

The ability to produce high-detail prototypes is one of the standout features of 3D printing. In the aerospace sector, this capability is invaluable for visualizing complex designs and conducting thorough evaluations before committing to full-scale production. High-detail prototypes allow engineers to identify potential issues early in the design process, reducing the risk of costly errors.

3D printing also plays a crucial role in the fabrication of satellite components. The geometric freedom offered by additive manufacturing enables the creation of intricate structures that would be impossible with traditional methods. This is particularly beneficial for the production of lightweight, high-strength components that can withstand the harsh conditions of space.

Költségcsökkentés és súlymegtakarítás

A 3D nyomtatás egyik elsődleges előnye a repülőgépiparban a költségcsökkentési potenciálja. Több alkatrész egyetlen nyomtatott komponensbe történő konszolidálásával a gyártók csökkenthetik az összeszerelési időt és a munkaerőköltségeket. Ezenkívül az alkatrészek igény szerinti gyártásának képessége megszünteti a nagy készletek szükségességét, tovább csökkentve a kiadásokat.

Weight savings is another significant benefit of 3D printing. By using advanced materials and optimizing designs for lightweight structures, aerospace companies can reduce the weight of their aircraft and spacecraft. This leads to improved fuel efficiency and reduced emissions, aligning with the industry’s goals for sustainability.

Teljesítményjavítás és anyagpazarlás csökkentése

3D printing offers numerous opportunities for performance improvement in aerospace applications. The ability to create complex geometries and integrate multiple functions into a single part enhances the overall performance of aircraft and spacecraft. Moreover, the precision of additive manufacturing ensures that components meet stringent aerospace standards.

Az anyagpazarlás csökkentése a 3D nyomtatás másik kritikus előnye. A hagyományos gyártási módszerek gyakran jelentős anyagpazarlást eredményeznek a folyamatok szubtraktív jellege miatt. Ezzel szemben az additív gyártás rétegről rétegre építi fel az alkatrészeket, csak a végtermékhez szükséges anyagot használva. Ez nemcsak csökkenti a pazarlást, hanem az anyagköltségeket is.

Gyakran Ismételt Kérdések

K: Milyen anyagokat használnak általában a repülőgépipari 3D nyomtatásban?

A: A gyakori anyagok közé tartozik a titán, az alumínium és a nagy teljesítményű polimerek. Ezek az anyagok biztosítják a szükséges szilárdságot, tartósságot és könnyű tulajdonságokat, amelyek szükségesek a repülőgépipari alkalmazásokhoz.

K: Hogyan járul hozzá a 3D nyomtatás a súlycsökkentéshez a repülőgépiparban?

A: A bonyolult, optimalizált tervek lehetővé tételével és a könnyű anyagok használatával a 3D nyomtatás jelentősen csökkenti az alkatrészek súlyát, ami javítja az üzemanyag-hatékonyságot és a teljesítményt.

K: Milyen előnyei vannak a 3D nyomtatásnak a műholdalkatrészek esetében?

A: A 3D nyomtatás lehetővé teszi bonyolult, könnyű szerkezetek létrehozását, amelyek képesek ellenállni az űr szélsőséges körülményeinek, javítva a műholdalkatrészek teljesítményét és megbízhatóságát.

A lényeg

3D printing is revolutionizing the aerospace industry by offering unprecedented opportunities for innovation and efficiency. From reducing costs and material waste to enhancing performance and enabling complex designs, the benefits are clear. For those interested in exploring this transformative technology further, resources such as the “Guide to 3D Printing Technologies,” “Introduction to Additive Manufacturing,” and “Designing for 3D Printing” provide valuable insights and guidance. As the industry continues to evolve, 3D printing will undoubtedly play a pivotal role in shaping the future of aerospace manufacturing.