L'industrie aérospatiale évolue constamment, poussée par le besoin de solutions plus efficaces, économiques et innovantes. Les méthodes de fabrication traditionnelles ont souvent du mal à répondre aux exigences de prototypage rapide, de composants légers et de géométries complexes. L'impression 3D, ou fabrication additive, offre une solution prometteuse à ces défis, fournissant un moyen polyvalent et efficace de produire des composants aérospatiaux. Cet article explore les divers aspects de l'impression 3D dans l'aérospatiale, en examinant ses avantages, ses applications et les complexités impliquées dans sa mise en œuvre.

Tableau Résumé des Solutions Rapides

| Défi | Approche traditionnelle | Solution d'impression 3D | Avantage | Impact sur l'aérospatiale |

|---|---|---|---|---|

| Coûts de production élevés | Outils coûteux et main-d'œuvre | Besoins en outillage réduits | Économies de coûts | Composants plus abordables |

| Délais de livraison longs | Configuration et cycles de production longs | Prototypage rapide | Délai d'exécution plus rapide | Innovation accélérée |

| Géométries complexes | Limité par les capacités d'usinage | Geometric freedom | Flexibilité de conception | Performance améliorée des composants |

| Déchets de matériaux | Processus de fabrication soustractifs | Fabrication additive | Réduction des déchets | Production durable |

| Personnalisation limitée | Pièces standardisées | Customization options | Solutions sur mesure | Fonctionnalité améliorée |

Avantages de l'impression 3D

3D printing offers numerous advantages over traditional manufacturing techniques, particularly in the aerospace sector. The ability to produce complex geometries without the need for specialized tooling is a game-changer. This geometric freedom allows engineers to design parts that are lighter and stronger, optimizing performance while reducing material usage.

Un autre avantage significatif est la réduction des coûts de production. La fabrication traditionnelle implique souvent des outillages coûteux et des processus intensifs en main-d'œuvre, qui peuvent être considérablement réduits avec la fabrication additive. En construisant des composants couche par couche, l'impression 3D réduit le besoin de matériaux excédentaires, conduisant à des économies de coûts et à un processus de production plus durable.

La rapidité de production est un autre avantage crucial. Le prototypage rapide permet aux ingénieurs d'itérer rapidement les conceptions, raccourcissant le cycle de développement et permettant une validation et des tests pré-production plus rapides. Cette agilité est cruciale dans une industrie où le temps de mise sur le marché peut être un avantage concurrentiel significatif.

La personnalisation est également un atout majeur de l'impression 3D. La capacité de produire des composants sur mesure adaptés à des exigences spécifiques permet d'améliorer la fonctionnalité et la performance. Cela est particulièrement bénéfique dans l'aérospatiale, où chaque gramme et millimètre compte.

Applications aérospatiales

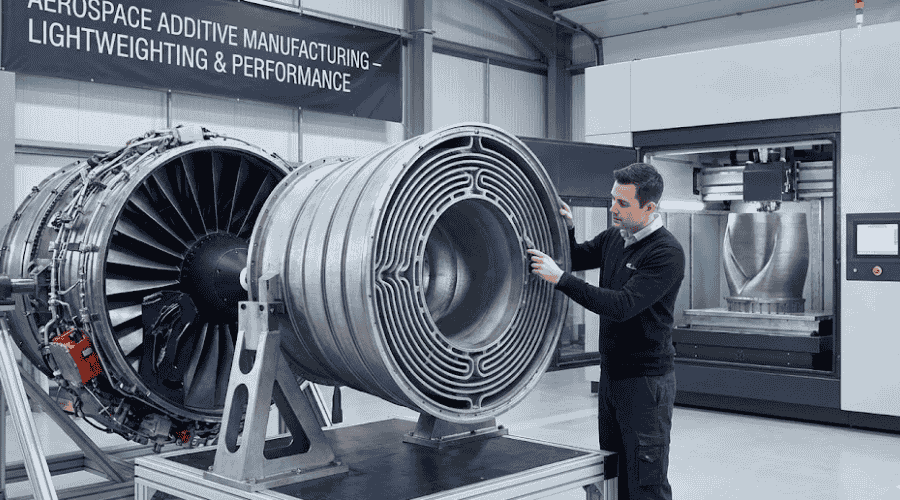

L'industrie aérospatiale a adopté l'impression 3D dans diverses applications, de la création de prototypes à la production de composants finaux. L'un des usages les plus marquants est le développement de structures légères. En utilisant des matériaux avancés et des conceptions innovantes, l'impression 3D peut produire des composants qui conservent leur résistance tout en réduisant considérablement le poids, un facteur crucial dans l'aviation et l'exploration spatiale.

L'impression 3D est également utilisée dans la production de composants de moteur complexes. La technologie permet la création de géométries internes complexes qui seraient impossibles ou prohibitivement coûteuses à réaliser avec des méthodes traditionnelles. Cette capacité conduit à des moteurs plus efficaces avec une consommation de carburant améliorée et des émissions réduites.

En plus des moteurs et des composants structurels, l'impression 3D est utilisée pour créer des pièces personnalisées pour les intérieurs de cabine. Des fixations de siège aux systèmes de ventilation, la capacité d'adapter les composants à des besoins spécifiques améliore le confort des passagers et l'efficacité opérationnelle.

La technologie progresse également dans la production de composants de satellites. L'industrie spatiale bénéficie du poids réduit et de la fonctionnalité accrue des pièces imprimées en 3D, ce qui peut entraîner des économies de coûts significatives dans les opérations de lancement.

Méthodes de prototypage

Le prototypage est une phase critique dans le processus de conception aérospatiale, et l'impression 3D a révolutionné cette étape. La capacité de produire rapidement des prototypes permet aux ingénieurs de tester et de peaufiner les conceptions rapidement, conduisant à des cycles de développement plus efficaces.

There are several methods of prototyping using 3D printing, each with its own advantages. Stereolithography (SLA) is known for its high precision and smooth surface finish, making it ideal for detailed models. Selective Laser Sintering (SLS) offers the ability to produce durable and functional prototypes without the need for support structures, allowing for more complex designs. Fused Deposition Modeling (FDM) is often used for creating larger prototypes due to its cost-effectiveness and material versatility.

Ces méthodes permettent aux ingénieurs de valider les conceptions plus efficacement, réduisant le risque d'erreurs coûteuses aux étapes ultérieures de la production. La capacité de rapidement itérer et tester différentes configurations est inestimable dans une industrie où l'innovation est essentielle.

Sélection des matériaux

La sélection des matériaux est un aspect crucial de l'impression 3D dans l'aérospatiale, car elle impacte directement la performance et la durabilité du produit final. Le choix du matériau dépend de plusieurs facteurs, y compris l'application prévue, les conditions environnementales et les exigences mécaniques.

Les métaux tels que le titane, l'aluminium et les superalliages à base de nickel sont couramment utilisés dans l'impression 3D aérospatiale en raison de leurs rapports résistance/poids et de leur résistance aux hautes températures. Ces matériaux sont idéaux pour produire des composants de moteur et des pièces structurelles qui doivent résister à des conditions extrêmes.

Les polymères et les composites sont également largement utilisés, en particulier pour les composants non structurels et les pièces intérieures. Les composites avancés offrent les avantages d'un poids réduit et de propriétés mécaniques améliorées, les rendant adaptés à une large gamme d'applications.

Le développement de nouveaux matériaux spécifiquement conçus pour l'impression 3D est un domaine de recherche en cours, avec le potentiel d'élargir encore les capacités et les applications de la technologie dans l'aérospatiale.

Optimisation de la conception

L'optimisation de la conception est une étape critique pour exploiter tout le potentiel de l'impression 3D. La technologie permet la création de géométries complexes auparavant inaccessibles, permettant aux ingénieurs d'optimiser les conceptions pour la performance, le poids et l'efficacité.

L'optimisation topologique est une technique largement utilisée dans ce contexte. En utilisant des algorithmes pour simuler et analyser la performance d'un composant dans diverses conditions, les ingénieurs peuvent identifier les zones où le matériau peut être retiré sans compromettre la résistance. Ce processus aboutit à des conceptions plus légères et plus efficaces, parfaitement adaptées aux applications aérospatiales.

Generative design is another approach that takes advantage of 3D printing’s capabilities. By inputting specific design goals and constraints, engineers can use software to generate multiple design iterations, each optimized for different criteria. This method allows for the exploration of innovative solutions that push the boundaries of traditional design.

The ability to optimize designs in this way not only enhances performance but also contributes to material savings and cost reductions, aligning with the industry’s goals of efficiency and sustainability.

Étapes de Production

Les étapes de production de l'impression 3D dans l'aérospatiale impliquent plusieurs étapes clés, chacune cruciale pour garantir la qualité et la performance du produit final. Le processus commence par la conception et la modélisation, où les ingénieurs utilisent des logiciels de CAO pour créer des représentations numériques détaillées du composant.

Une fois la conception finalisée, l'étape suivante est la préparation du matériau. Cela implique de sélectionner le matériau approprié et de s'assurer qu'il est sous la forme correcte pour la méthode d'impression 3D choisie. Pour les pièces métalliques, cela signifie généralement l'utilisation de poudres métalliques, tandis que les polymères peuvent être sous forme de filament ou de résine.

Le processus d'impression proprement dit suit, où le composant est construit couche par couche selon le modèle numérique. Cette étape nécessite une surveillance attentive pour garantir précision et cohérence, car toute erreur peut compromettre l'intégrité de la pièce.

Le post-traitement est une étape cruciale qui implique le retrait des structures de support, la finition de surface et tout traitement thermique nécessaire pour améliorer les propriétés mécaniques du composant. Cette étape est essentielle pour répondre aux normes de qualité strictes de l'industrie aérospatiale.

Enfin, le composant subit des tests et une validation rigoureux pour s'assurer qu'il répond à toutes les exigences de performance et de sécurité. Cette approche globale garantit que les pièces imprimées en 3D sont fiables et prêtes à être utilisées dans des applications aérospatiales critiques.

Options de Personnalisation

L'une des caractéristiques remarquables de l'impression 3D est sa capacité à offrir de vastes options de personnalisation. Cette capacité est particulièrement précieuse dans l'aérospatiale, où les composants doivent souvent répondre à des exigences et des contraintes spécifiques.

La personnalisation peut être appliquée à divers aspects d'un composant, de sa géométrie à sa composition matérielle. Les ingénieurs peuvent adapter les conceptions pour optimiser la performance pour des applications spécifiques, telles que l'amélioration de l'aérodynamisme ou la réduction du poids.

La capacité de produire des composants sur mesure permet également l'intégration de multiples fonctions dans une seule pièce. Cela peut conduire à des conceptions plus efficaces, réduisant le nombre de composants individuels nécessaires et simplifiant les processus d'assemblage.

De plus, la personnalisation s'étend à la production de pièces de rechange. Dans l'industrie aérospatiale, où les temps d'arrêt peuvent être coûteux, la capacité de produire rapidement des pièces de rechange personnalisées garantit que les avions peuvent retourner en service rapidement.

Liberté Géométrique

La liberté géométrique est l'un des avantages les plus significatifs de l'impression 3D, offrant aux concepteurs la possibilité de créer des formes et des structures complexes qui sont difficiles ou impossibles à réaliser avec des méthodes de fabrication traditionnelles.

Cette liberté permet l'exploration de concepts de design innovants, tels que les structures en treillis et les formes organiques, qui peuvent améliorer la performance et l'efficacité des composants aérospatiaux. Ces conceptions aboutissent souvent à des pièces plus légères avec de meilleurs rapports résistance/poids, contribuant à la réduction globale du poids et à l'efficacité énergétique.

La capacité à produire des géométries internes complexes ouvre également de nouvelles possibilités pour les canaux de refroidissement et la dynamique des fluides, conduisant à une gestion thermique plus efficace dans les moteurs et autres systèmes critiques.

La liberté géométrique est bénéfique non seulement pour la performance mais aussi pour les considérations esthétiques. Dans l'industrie aérospatiale, où l'image de marque et l'expérience des passagers sont importantes, la capacité à créer des composants visuellement attrayants peut améliorer le design global des intérieurs d'avions.

Finition de Surface

La finition de surface est une considération importante dans l'impression 3D, en particulier dans les applications aérospatiales où la précision et la performance sont cruciales. La qualité de la finition de surface peut impacter la performance aérodynamique, la friction et l'usure, en faisant un facteur clé dans la conception et la production des composants.

L'impression 3D offre une gamme d'options de finition de surface, selon la méthode et le matériau choisis. Des techniques telles que SLA et SLS peuvent produire des pièces avec des finitions lisses, adaptées aux applications où l'esthétique et la précision sont importantes.

Les techniques de post-traitement, telles que le ponçage, le polissage et le revêtement, peuvent encore améliorer la finition de surface, garantissant que les composants répondent aux exigences strictes de l'industrie aérospatiale. Ces processus sont essentiels pour atteindre le niveau de performance et de fiabilité souhaité.

The ability to achieve high-quality surface finishes with 3D printing not only enhances the functionality of components but also contributes to their longevity and durability, aligning with the industry’s goals of safety and efficiency.

Structures de Support

Les structures de support sont une partie intégrante du processus d'impression 3D, en particulier pour les géométries complexes et les surplombs. Ces structures temporaires fournissent une stabilité pendant l'impression, garantissant que le composant est construit avec précision et sans déformation.

La conception et le placement des structures de support nécessitent une attention particulière, car ils peuvent impacter l'efficacité globale et le coût du processus d'impression. Les ingénieurs doivent équilibrer le besoin de support avec le désir de minimiser l'utilisation de matériaux et le temps de post-traitement.

Les avancées dans les logiciels et les techniques d'impression ont conduit au développement de structures de support plus efficaces, réduisant la quantité de matériau nécessaire et simplifiant le processus de retrait. Cela améliore non seulement l'efficacité globale du processus de production, mais contribue également à des économies de matériaux et à des réductions de coûts.

Dans l'industrie aérospatiale, où la précision et la performance sont primordiales, la capacité à gérer efficacement les structures de support est essentielle pour garantir la qualité et la fiabilité des composants imprimés en 3D.

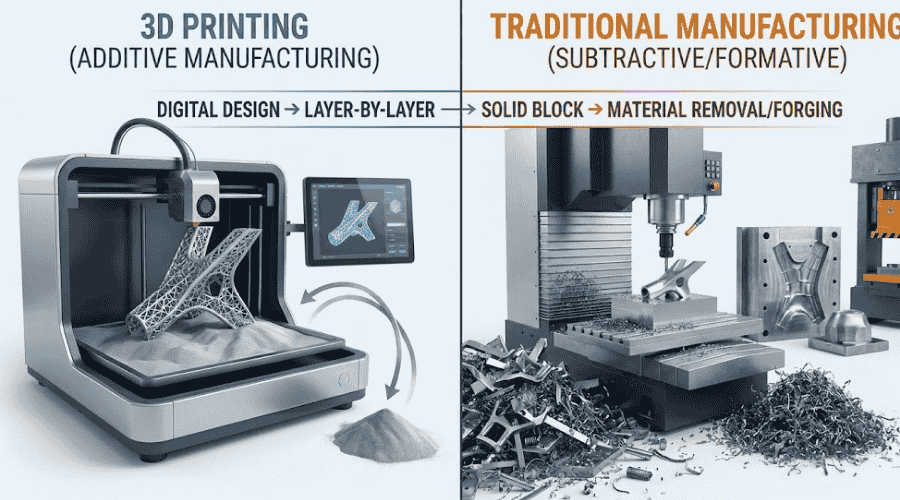

Impression 3D vs Fabrication Traditionnelle

La comparaison entre l'impression 3D et la fabrication traditionnelle met en évidence les avantages uniques et les limitations de chaque approche. Comprendre ces différences est crucial pour prendre des décisions éclairées dans la production aérospatiale.

| Aspect | Impression 3D | Fabrication traditionnelle |

|---|---|---|

| Vitesse de production | Prototypage rapide, itérations plus rapides | Temps de configuration et de production plus longs |

| Coût | Plus bas pour les petites séries, réduction des outils | Plus élevé pour les petites séries, outils coûteux |

| Complexité | Grande liberté géométrique, conceptions complexes | Limité par les capacités d'usinage |

| Déchets de matériaux | Minime, processus additif | Significatif, processus soustractif |

| Personnalisation | Élevée, solutions sur mesure | Limitée, pièces standardisées |

L'impression 3D excelle dans les domaines où les méthodes traditionnelles sont insuffisantes, notamment en termes de rapidité, de coût et de complexité. Sa capacité à produire des géométries complexes et des composants personnalisés en fait un choix idéal pour les applications aérospatiales où l'innovation et l'efficacité sont essentielles. Cependant, la fabrication traditionnelle conserve des avantages dans la production à grande échelle et certaines propriétés matérielles, soulignant l'importance de choisir la bonne approche pour chaque application spécifique.

Applications Avancées de l'Impression 3D dans l'Aérospatiale

As the aerospace industry continues to embrace 3D printing, the focus has shifted towards leveraging this technology for more complex and critical applications. One such application is the creation of jigs and fixtures. These tools are essential for the assembly and inspection processes in aerospace manufacturing. By using 3D printing, companies can produce these components with enhanced geometric precision and reduced lead times, allowing for quicker iterations and adjustments.

Another innovative use of 3D printing is in the production of surrogate parts. These are non-functional components used for testing and validation purposes, enabling engineers to assess fit, form, and function without the need for expensive materials or processes. This approach not only saves costs but also accelerates the development cycle.

Orientation des pièces et supports de montage

L'orientation des pièces est un facteur critique dans l'impression 3D, en particulier dans les applications aérospatiales où la précision et la performance sont primordiales. L'orientation d'une pièce pendant l'impression peut avoir un impact significatif sur sa finition de surface, sa résistance et la quantité de matériau de support nécessaire. En optimisant l'orientation des pièces, les fabricants peuvent obtenir une meilleure qualité de surface et une intégrité structurelle, tout en minimisant le gaspillage de matériaux.

Les supports de montage sont un autre domaine où l'impression 3D excelle. Ces composants nécessitent souvent des géométries complexes et doivent supporter des charges mécaniques importantes. En utilisant des technologies comme SLA, SLS et DMSL, les fabricants peuvent produire des supports légers et résistants à partir de matériaux tels que le titane. Cela réduit non seulement le poids de l'avion, mais améliore également sa performance globale.

Prototypes haute définition et composants satellites

The ability to produce high-detail prototypes is one of the standout features of 3D printing. In the aerospace sector, this capability is invaluable for visualizing complex designs and conducting thorough evaluations before committing to full-scale production. High-detail prototypes allow engineers to identify potential issues early in the design process, reducing the risk of costly errors.

3D printing also plays a crucial role in the fabrication of satellite components. The geometric freedom offered by additive manufacturing enables the creation of intricate structures that would be impossible with traditional methods. This is particularly beneficial for the production of lightweight, high-strength components that can withstand the harsh conditions of space.

Réduction des coûts et économie de poids

L'un des principaux avantages de l'impression 3D dans l'aérospatiale est son potentiel de réduction des coûts. En consolidant plusieurs pièces en un seul composant imprimé, les fabricants peuvent réduire le temps d'assemblage et les coûts de main-d'œuvre. De plus, la capacité à produire des pièces à la demande élimine le besoin de grands inventaires, réduisant ainsi davantage les dépenses.

Weight savings is another significant benefit of 3D printing. By using advanced materials and optimizing designs for lightweight structures, aerospace companies can reduce the weight of their aircraft and spacecraft. This leads to improved fuel efficiency and reduced emissions, aligning with the industry’s goals for sustainability.

Amélioration des performances et réduction des déchets de matériaux

3D printing offers numerous opportunities for performance improvement in aerospace applications. The ability to create complex geometries and integrate multiple functions into a single part enhances the overall performance of aircraft and spacecraft. Moreover, the precision of additive manufacturing ensures that components meet stringent aerospace standards.

La réduction du gaspillage de matériaux est un autre avantage crucial de l'impression 3D. Les méthodes de fabrication traditionnelles entraînent souvent un gaspillage important de matériaux en raison de la nature soustractive des processus. En revanche, la fabrication additive construit des pièces couche par couche, en utilisant uniquement le matériau nécessaire pour le produit final. Cela réduit non seulement le gaspillage, mais aussi les coûts des matériaux.

Questions Fréquemment Posées

Q : Quels matériaux sont couramment utilisés dans l'impression 3D aérospatiale ?

R : Les matériaux courants incluent le titane, l'aluminium et les polymères haute performance. Ces matériaux offrent la résistance, la durabilité et les propriétés légères nécessaires pour les applications aérospatiales.

Q : Comment l'impression 3D contribue-t-elle à l'économie de poids dans l'aérospatiale ?

R : En permettant des conceptions complexes et optimisées et l'utilisation de matériaux légers, l'impression 3D réduit considérablement le poids des composants, ce qui améliore l'efficacité énergétique et les performances.

Q : Quels sont les avantages de l'utilisation de l'impression 3D pour les composants de satellites ?

R : L'impression 3D permet la création de structures complexes et légères capables de résister aux conditions extrêmes de l'espace, améliorant ainsi les performances et la fiabilité des composants de satellites.

Conclusion

3D printing is revolutionizing the aerospace industry by offering unprecedented opportunities for innovation and efficiency. From reducing costs and material waste to enhancing performance and enabling complex designs, the benefits are clear. For those interested in exploring this transformative technology further, resources such as the “Guide to 3D Printing Technologies,” “Introduction to Additive Manufacturing,” and “Designing for 3D Printing” provide valuable insights and guidance. As the industry continues to evolve, 3D printing will undoubtedly play a pivotal role in shaping the future of aerospace manufacturing.