Die Luft- und Raumfahrtindustrie entwickelt sich ständig weiter, angetrieben durch das Bedürfnis nach effizienteren, kostengünstigeren und innovativen Lösungen. Traditionelle Fertigungsmethoden haben oft Schwierigkeiten, mit den Anforderungen an schnelles Prototyping, leichte Komponenten und komplexe Geometrien Schritt zu halten. Der 3D-Druck, oder additive Fertigung, bietet eine vielversprechende Lösung für diese Herausforderungen, indem er eine vielseitige und effiziente Möglichkeit zur Herstellung von Luft- und Raumfahrtkomponenten bietet. Dieser Artikel beleuchtet die verschiedenen Aspekte des 3D-Drucks in der Luft- und Raumfahrt, untersucht seine Vorteile, Anwendungen und die Feinheiten seiner Implementierung.

Schnellübersichtstabelle

| Herausforderung | Traditioneller Ansatz | 3D-Drucklösung | Vorteil | Auswirkungen auf die Luft- und Raumfahrt |

|---|---|---|---|---|

| Hohe Produktionskosten | Teure Werkzeuge und Arbeitskräfte | Reduzierter Werkzeugbedarf | Kosteneinsparungen | Günstigere Komponenten |

| Lange Vorlaufzeiten | Lange Einrichtungs- und Produktionszyklen | Schnelles Prototyping | Schnellere Durchlaufzeiten | Beschleunigte Innovation |

| Komplexe Geometrien | Begrenzung durch Bearbeitungsmöglichkeiten | Geometrische Freiheit | Designflexibilität | Verbesserte Komponentenleistung |

| Materialabfall | Subtraktive Fertigungsprozesse | Additive Fertigung | Reduzierter Abfall | Nachhaltige Produktion |

| Begrenzte Anpassung | Standardisierte Teile | Anpassungsoptionen | Maßgeschneiderte Lösungen | Verbesserte Funktionalität |

Vorteile des 3D-Drucks

3D printing offers numerous advantages over traditional manufacturing techniques, particularly in the aerospace sector. The ability to produce complex geometries without the need for specialized tooling is a game-changer. This geometric freedom allows engineers to design parts that are lighter and stronger, optimizing performance while reducing material usage.

Ein weiterer wesentlicher Vorteil ist die Reduzierung der Produktionskosten. Traditionelle Fertigung erfordert oft teure Werkzeuge und arbeitsintensive Prozesse, die mit der additiven Fertigung erheblich minimiert werden können. Durch den schichtweisen Aufbau von Komponenten reduziert der 3D-Druck den Bedarf an überschüssigem Material, was zu Kosteneinsparungen und einem nachhaltigeren Produktionsprozess führt.

Die Produktionsgeschwindigkeit ist ein weiterer entscheidender Vorteil. Schnelles Prototyping ermöglicht es Ingenieuren, Designs schnell zu iterieren, den Entwicklungszyklus zu verkürzen und eine schnellere Validierung und Vorproduktionstests zu ermöglichen. Diese Agilität ist in einer Branche, in der die Markteinführungszeit ein bedeutender Wettbewerbsvorteil sein kann, von entscheidender Bedeutung.

Anpassung ist auch eine Stärke des 3D-Drucks. Die Fähigkeit, maßgeschneiderte Komponenten zu produzieren, die auf spezifische Anforderungen zugeschnitten sind, ermöglicht eine verbesserte Funktionalität und Leistung. Dies ist besonders vorteilhaft in der Luft- und Raumfahrt, wo jedes Gramm und jeder Millimeter zählt.

Luft- und Raumfahrtanwendungen

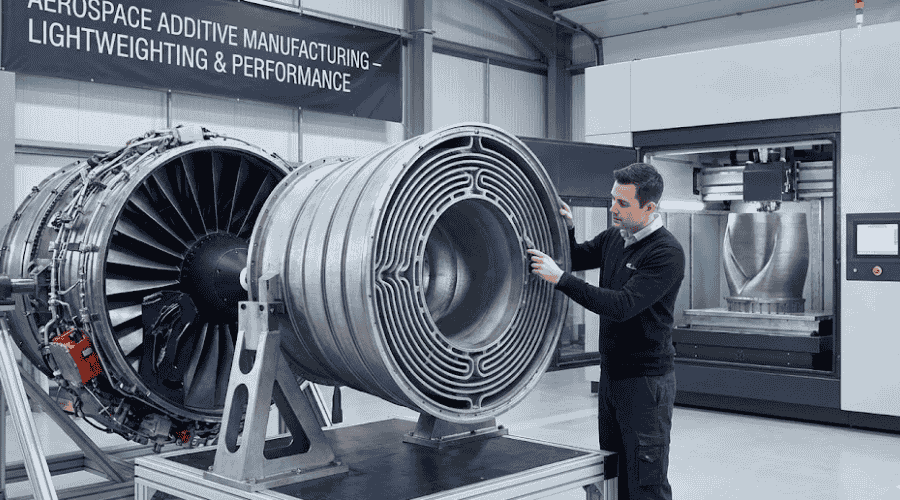

Die Luft- und Raumfahrtindustrie hat den 3D-Druck in verschiedenen Anwendungen übernommen, von der Prototypenentwicklung bis zur Produktion von Endverbrauchskomponenten. Eine der prominentesten Anwendungen ist die Entwicklung von Leichtbaukonstruktionen. Durch die Nutzung fortschrittlicher Materialien und innovativer Designs kann der 3D-Druck Komponenten produzieren, die ihre Festigkeit beibehalten und gleichzeitig das Gewicht erheblich reduzieren, ein kritischer Faktor in der Luftfahrt und Raumfahrt.

3D-Druck wird auch bei der Herstellung komplexer Motorkomponenten eingesetzt. Die Technologie ermöglicht die Schaffung komplexer innerer Geometrien, die mit herkömmlichen Methoden unmöglich oder unerschwinglich teuer zu erreichen wären. Diese Fähigkeit führt zu effizienteren Motoren mit verbessertem Kraftstoffverbrauch und reduzierten Emissionen.

Neben Motoren und Strukturkomponenten wird der 3D-Druck zur Herstellung maßgeschneiderter Teile für Kabineninnenräume verwendet. Von Sitzbeschlägen bis hin zu Belüftungssystemen verbessert die Fähigkeit, Komponenten an spezifische Bedürfnisse anzupassen, den Passagierkomfort und die Betriebseffizienz.

Die Technologie macht auch Fortschritte bei der Herstellung von Satellitenkomponenten. Die Raumfahrtindustrie profitiert von dem reduzierten Gewicht und der erhöhten Funktionalität von 3D-gedruckten Teilen, was zu erheblichen Kosteneinsparungen bei Startoperationen führen kann.

Prototyping-Methoden

Die Prototypenentwicklung ist eine kritische Phase im Luftfahrt-Designprozess, und der 3D-Druck hat diese Phase revolutioniert. Die Fähigkeit, schnell Prototypen zu produzieren, ermöglicht es Ingenieuren, Designs schnell zu testen und zu verfeinern, was zu effizienteren Entwicklungszyklen führt.

There are several methods of prototyping using 3D printing, each with its own advantages. Stereolithography (SLA) is known for its high precision and smooth surface finish, making it ideal for detailed models. Selective Laser Sintering (SLS) offers the ability to produce durable and functional prototypes without the need for support structures, allowing for more complex designs. Fused Deposition Modeling (FDM) is often used for creating larger prototypes due to its cost-effectiveness and material versatility.

Diese Methoden ermöglichen es Ingenieuren, Designs effektiver zu validieren und das Risiko kostspieliger Fehler in späteren Produktionsphasen zu reduzieren. Die Fähigkeit, schnell verschiedene Konfigurationen zu iterieren und zu testen, ist in einer Branche, in der Innovation der Schlüssel ist, von unschätzbarem Wert.

Materialauswahl

Die Materialauswahl ist ein entscheidender Aspekt des 3D-Drucks in der Luft- und Raumfahrt, da sie die Leistung und Haltbarkeit des Endprodukts direkt beeinflusst. Die Wahl des Materials hängt von mehreren Faktoren ab, einschließlich der beabsichtigten Anwendung, der Umweltbedingungen und der mechanischen Anforderungen.

Metalle wie Titan, Aluminium und nickelbasierte Superlegierungen werden häufig im 3D-Druck der Luft- und Raumfahrt verwendet, da sie ein gutes Verhältnis von Festigkeit zu Gewicht und eine hohe Temperaturbeständigkeit aufweisen. Diese Materialien sind ideal für die Herstellung von Motorkomponenten und Strukturteilen, die extremen Bedingungen standhalten müssen.

Polymere und Verbundwerkstoffe werden ebenfalls häufig verwendet, insbesondere für nicht-strukturelle Komponenten und Innenteile. Fortschrittliche Verbundwerkstoffe bieten die Vorteile von reduziertem Gewicht und verbesserten mechanischen Eigenschaften, was sie für eine Vielzahl von Anwendungen geeignet macht.

Die Entwicklung neuer Materialien, die speziell für den 3D-Druck entwickelt wurden, ist ein fortlaufendes Forschungsgebiet mit dem Potenzial, die Fähigkeiten und Anwendungen der Technologie in der Luft- und Raumfahrt weiter auszubauen.

Designoptimierung

Die Designoptimierung ist ein entscheidender Schritt, um das volle Potenzial des 3D-Drucks auszuschöpfen. Die Technologie ermöglicht die Schaffung komplexer Geometrien, die zuvor unerreichbar waren, und ermöglicht es Ingenieuren, Designs hinsichtlich Leistung, Gewicht und Effizienz zu optimieren.

Die Topologieoptimierung ist eine weit verbreitete Technik in diesem Kontext. Durch die Verwendung von Algorithmen zur Simulation und Analyse der Leistung einer Komponente unter verschiedenen Bedingungen können Ingenieure Bereiche identifizieren, in denen Material entfernt werden kann, ohne die Festigkeit zu beeinträchtigen. Dieser Prozess führt zu leichteren, effizienteren Designs, die perfekt für Anwendungen in der Luft- und Raumfahrt geeignet sind.

Generatives Design ist ein weiterer Ansatz, der die Fähigkeiten des 3D-Drucks nutzt. Durch die Eingabe spezifischer Designziele und -beschränkungen können Ingenieure Software verwenden, um mehrere Designiterationen zu generieren, die jeweils für unterschiedliche Kriterien optimiert sind. Diese Methode ermöglicht die Erkundung innovativer Lösungen, die die Grenzen des traditionellen Designs erweitern.

Die Fähigkeit, Designs auf diese Weise zu optimieren, verbessert nicht nur die Leistung, sondern trägt auch zu Materialeinsparungen und Kostensenkungen bei, was mit den Zielen der Branche in Bezug auf Effizienz und Nachhaltigkeit übereinstimmt.

Produktionsstufen

Die Produktionsstufen des 3D-Drucks in der Luft- und Raumfahrt umfassen mehrere wichtige Schritte, die alle entscheidend sind, um die Qualität und Leistung des Endprodukts sicherzustellen. Der Prozess beginnt mit dem Design und der Modellierung, bei denen Ingenieure CAD-Software verwenden, um detaillierte digitale Darstellungen der Komponente zu erstellen.

Sobald das Design abgeschlossen ist, folgt die Materialvorbereitung. Dies beinhaltet die Auswahl des geeigneten Materials und die Sicherstellung, dass es in der richtigen Form für die gewählte 3D-Druckmethode vorliegt. Für Metallteile bedeutet dies typischerweise die Verwendung von Metallpulvern, während Polymere in Filament- oder Harzform vorliegen können.

Der eigentliche Druckprozess folgt, bei dem die Komponente Schicht für Schicht gemäß dem digitalen Modell aufgebaut wird. Diese Phase erfordert eine sorgfältige Überwachung, um Genauigkeit und Konsistenz sicherzustellen, da Fehler die Integrität des Teils beeinträchtigen können.

Die Nachbearbeitung ist ein entscheidender Schritt, der das Entfernen von Stützstrukturen, die Oberflächenveredelung und alle notwendigen Wärmebehandlungen umfasst, um die mechanischen Eigenschaften der Komponente zu verbessern. Diese Phase ist unerlässlich, um die strengen Qualitätsstandards der Luft- und Raumfahrtindustrie zu erfüllen.

Schließlich wird die Komponente strengen Tests und Validierungen unterzogen, um sicherzustellen, dass sie alle Leistungs- und Sicherheitsanforderungen erfüllt. Dieser umfassende Ansatz stellt sicher, dass 3D-gedruckte Teile zuverlässig und bereit für den Einsatz in kritischen Luft- und Raumfahrtanwendungen sind.

Anpassungsoptionen

Eine der herausragenden Eigenschaften des 3D-Drucks ist seine Fähigkeit, umfangreiche Anpassungsoptionen zu bieten. Diese Fähigkeit ist besonders wertvoll in der Luft- und Raumfahrt, wo Komponenten oft spezifische Anforderungen und Einschränkungen erfüllen müssen.

Die Anpassung kann auf verschiedene Aspekte einer Komponente angewendet werden, von ihrer Geometrie bis hin zu ihrer Materialzusammensetzung. Ingenieure können Designs anpassen, um die Leistung für spezifische Anwendungen zu optimieren, wie z.B. die Verbesserung der Aerodynamik oder die Reduzierung des Gewichts.

Die Fähigkeit, maßgeschneiderte Komponenten zu produzieren, ermöglicht auch die Integration mehrerer Funktionen in ein einziges Teil. Dies kann zu effizienteren Designs führen, die die Anzahl der benötigten Einzelkomponenten reduzieren und die Montageprozesse vereinfachen.

Darüber hinaus erstreckt sich die Anpassung auf die Produktion von Ersatzteilen. In der Luftfahrtindustrie, wo Ausfallzeiten kostspielig sein können, stellt die Fähigkeit, schnell maßgeschneiderte Ersatzteile zu produzieren, sicher, dass Flugzeuge schnell wieder in Betrieb genommen werden können.

Geometrische Freiheit

Die geometrische Freiheit ist einer der bedeutendsten Vorteile des 3D-Drucks und bietet Designern die Möglichkeit, komplexe Formen und Strukturen zu schaffen, die mit traditionellen Fertigungsmethoden schwer oder unmöglich zu erreichen sind.

Diese Freiheit ermöglicht die Erforschung innovativer Designkonzepte wie Gitterstrukturen und organische Formen, die die Leistung und Effizienz von Luft- und Raumfahrtkomponenten verbessern können. Diese Designs führen oft zu leichteren Teilen mit verbesserten Festigkeits-Gewichts-Verhältnissen, was zur Gewichtsreduzierung und Kraftstoffeffizienz beiträgt.

Die Fähigkeit, komplexe innere Geometrien zu produzieren, eröffnet auch neue Möglichkeiten für Kühlkanäle und Strömungsdynamik, was zu effizienterem Wärmemanagement in Motoren und anderen kritischen Systemen führt.

Geometrische Freiheit ist nicht nur für die Leistung, sondern auch für ästhetische Überlegungen von Vorteil. In der Luft- und Raumfahrtindustrie, wo Markenbildung und Passagiererlebnis wichtig sind, kann die Fähigkeit, optisch ansprechende Komponenten zu schaffen, das Gesamtdesign von Flugzeuginnenräumen verbessern.

Oberflächenbeschaffenheit

Die Oberflächenbeschaffenheit ist ein wichtiger Aspekt beim 3D-Druck, insbesondere in der Luft- und Raumfahrt, wo Präzision und Leistung entscheidend sind. Die Qualität der Oberflächenbeschaffenheit kann die aerodynamische Leistung, Reibung und Verschleiß beeinflussen und ist daher ein Schlüsselfaktor im Design und der Produktion von Komponenten.

Der 3D-Druck bietet eine Reihe von Optionen für die Oberflächenbeschaffenheit, abhängig von der gewählten Methode und dem Material. Techniken wie SLA und SLS können Teile mit glatten Oberflächen produzieren, die für Anwendungen geeignet sind, bei denen Ästhetik und Präzision wichtig sind.

Nachbearbeitungstechniken wie Schleifen, Polieren und Beschichten können die Oberflächenbeschaffenheit weiter verbessern und sicherstellen, dass die Komponenten die strengen Anforderungen der Luft- und Raumfahrtindustrie erfüllen. Diese Prozesse sind entscheidend, um das gewünschte Leistungs- und Zuverlässigkeitsniveau zu erreichen.

Die Fähigkeit, mit 3D-Druck hochwertige Oberflächen zu erzielen, verbessert nicht nur die Funktionalität von Komponenten, sondern trägt auch zu deren Langlebigkeit und Haltbarkeit bei, was mit den Zielen der Branche in Bezug auf Sicherheit und Effizienz übereinstimmt.

Stützstrukturen

Stützstrukturen sind ein integraler Bestandteil des 3D-Druckprozesses, insbesondere bei komplexen Geometrien und Überhängen. Diese temporären Strukturen bieten Stabilität während des Drucks und stellen sicher, dass die Komponente genau und ohne Verformung gebaut wird.

Das Design und die Platzierung von Stützstrukturen erfordern sorgfältige Überlegungen, da sie die Gesamteffizienz und die Kosten des Druckprozesses beeinflussen können. Ingenieure müssen das Bedürfnis nach Unterstützung mit dem Wunsch nach minimalem Materialverbrauch und Nachbearbeitungszeit in Einklang bringen.

Fortschritte in Software und Drucktechniken haben zur Entwicklung effizienterer Stützstrukturen geführt, die die benötigte Materialmenge reduzieren und den Entfernungsprozess vereinfachen. Dies verbessert nicht nur die Gesamteffizienz des Produktionsprozesses, sondern trägt auch zu Materialeinsparungen und Kostensenkungen bei.

In der Luft- und Raumfahrtindustrie, wo Präzision und Leistung von größter Bedeutung sind, ist die Fähigkeit, Stützstrukturen effektiv zu verwalten, entscheidend für die Sicherstellung der Qualität und Zuverlässigkeit von 3D-gedruckten Komponenten.

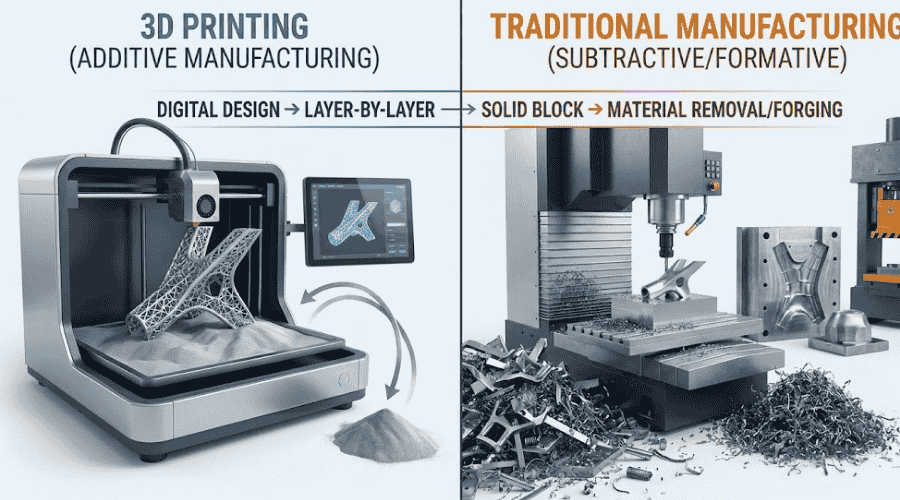

3D-Druck vs. traditionelle Fertigung

Der Vergleich zwischen 3D-Druck und herkömmlicher Fertigung hebt die einzigartigen Vorteile und Einschränkungen jeder Methode hervor. Das Verständnis dieser Unterschiede ist entscheidend für fundierte Entscheidungen in der Luft- und Raumfahrtproduktion.

| Aspekt | 3D-Druck | Traditionelle Fertigung |

|---|---|---|

| Produktionsgeschwindigkeit | Schnelles Prototyping, schnellere Iterationen | Längere Einrichtungs- und Produktionszeiten |

| Kosten | Niedriger für kleine Chargen, reduzierte Werkzeuge | Höher für kleine Chargen, teure Werkzeuge |

| Komplexität | Hohe geometrische Freiheit, komplexe Designs | Begrenzung durch Bearbeitungsmöglichkeiten |

| Materialabfall | Minimal, additiver Prozess | Signifikant, subtraktiver Prozess |

| Anpassung | Hoch, maßgeschneiderte Lösungen | Begrenzt, standardisierte Teile |

Der 3D-Druck glänzt in Bereichen, in denen herkömmliche Methoden versagen, insbesondere in Bezug auf Geschwindigkeit, Kosten und Komplexität. Seine Fähigkeit, komplexe Geometrien und kundenspezifische Komponenten zu produzieren, macht ihn zur idealen Wahl für Luft- und Raumfahrtanwendungen, bei denen Innovation und Effizienz entscheidend sind. Dennoch bietet die herkömmliche Fertigung weiterhin Vorteile in der Großserienproduktion und bei bestimmten Materialeigenschaften, was die Bedeutung der Auswahl des richtigen Ansatzes für jede spezifische Anwendung unterstreicht.

Fortgeschrittene Anwendungen des 3D-Drucks in der Luft- und Raumfahrt

As the aerospace industry continues to embrace 3D printing, the focus has shifted towards leveraging this technology for more complex and critical applications. One such application is the creation of jigs and fixtures. These tools are essential for the assembly and inspection processes in aerospace manufacturing. By using 3D printing, companies can produce these components with enhanced geometric precision and reduced lead times, allowing for quicker iterations and adjustments.

Another innovative use of 3D printing is in the production of surrogate parts. These are non-functional components used for testing and validation purposes, enabling engineers to assess fit, form, and function without the need for expensive materials or processes. This approach not only saves costs but also accelerates the development cycle.

Teilausrichtung und Montagehalterungen

Die Ausrichtung von Teilen ist ein kritischer Faktor im 3D-Druck, insbesondere in Luft- und Raumfahrtanwendungen, bei denen Präzision und Leistung von größter Bedeutung sind. Die Ausrichtung eines Teils während des Drucks kann seine Oberflächenbeschaffenheit, Festigkeit und die Menge des benötigten Stützmaterials erheblich beeinflussen. Durch die Optimierung der Teilausrichtung können Hersteller eine bessere Oberflächenqualität und strukturelle Integrität erreichen und gleichzeitig Materialabfall minimieren.

Montagehalterungen sind ein weiterer Bereich, in dem der 3D-Druck glänzt. Diese Komponenten erfordern oft komplexe Geometrien und müssen erheblichen mechanischen Belastungen standhalten. Mit Technologien wie SLA, SLS und DMSL können Hersteller leichte, hochfeste Halterungen aus Materialien wie Titan produzieren. Dies reduziert nicht nur das Gewicht des Flugzeugs, sondern verbessert auch seine Gesamtleistung.

Hochdetaillierte Prototypen und Satellitenkomponenten

The ability to produce high-detail prototypes is one of the standout features of 3D printing. In the aerospace sector, this capability is invaluable for visualizing complex designs and conducting thorough evaluations before committing to full-scale production. High-detail prototypes allow engineers to identify potential issues early in the design process, reducing the risk of costly errors.

3D printing also plays a crucial role in the fabrication of satellite components. The geometric freedom offered by additive manufacturing enables the creation of intricate structures that would be impossible with traditional methods. This is particularly beneficial for the production of lightweight, high-strength components that can withstand the harsh conditions of space.

Kostenreduktion und Gewichtseinsparung

Einer der Hauptvorteile des 3D-Drucks in der Luft- und Raumfahrt ist sein Potenzial zur Kostensenkung. Durch die Konsolidierung mehrerer Teile in eine einzige gedruckte Komponente können Hersteller die Montagezeit und Arbeitskosten reduzieren. Darüber hinaus eliminiert die Fähigkeit, Teile auf Abruf zu produzieren, die Notwendigkeit großer Lagerbestände, was die Kosten weiter senkt.

Gewichtsersparnis ist ein weiterer bedeutender Vorteil des 3D-Drucks. Durch den Einsatz fortschrittlicher Materialien und die Optimierung von Designs für leichte Strukturen können Luft- und Raumfahrtunternehmen das Gewicht ihrer Flugzeuge und Raumfahrzeuge reduzieren. Dies führt zu einer verbesserten Kraftstoffeffizienz und reduzierten Emissionen, was mit den Nachhaltigkeitszielen der Branche übereinstimmt.

Leistungsverbesserung und Materialabfallreduzierung

3D printing offers numerous opportunities for performance improvement in aerospace applications. The ability to create complex geometries and integrate multiple functions into a single part enhances the overall performance of aircraft and spacecraft. Moreover, the precision of additive manufacturing ensures that components meet stringent aerospace standards.

Die Reduzierung von Materialabfall ist ein weiterer entscheidender Vorteil des 3D-Drucks. Herkömmliche Fertigungsmethoden führen aufgrund der subtraktiven Natur der Prozesse oft zu erheblichem Materialabfall. Im Gegensatz dazu baut die additive Fertigung Teile Schicht für Schicht auf und verwendet nur das Material, das für das Endprodukt erforderlich ist. Dies reduziert nicht nur den Abfall, sondern senkt auch die Materialkosten.

Häufig gestellte Fragen

F: Welche Materialien werden häufig im 3D-Druck für die Luft- und Raumfahrt verwendet?

A: Häufig verwendete Materialien sind Titan, Aluminium und Hochleistungspolymere. Diese Materialien bieten die notwendige Festigkeit, Haltbarkeit und Leichtgewichtigkeit, die für Anwendungen in der Luft- und Raumfahrt erforderlich sind.

F: Wie trägt der 3D-Druck zur Gewichtseinsparung in der Luft- und Raumfahrt bei?

A: Durch die Ermöglichung komplexer, optimierter Designs und die Verwendung leichter Materialien reduziert der 3D-Druck das Gewicht von Komponenten erheblich, was zu einer verbesserten Kraftstoffeffizienz und Leistung führt.

F: Was sind die Vorteile der Verwendung von 3D-Druck für Satellitenkomponenten?

A: Der 3D-Druck ermöglicht die Erstellung komplexer, leichter Strukturen, die den extremen Bedingungen des Weltraums standhalten können, wodurch die Leistung und Zuverlässigkeit von Satellitenkomponenten verbessert wird.

Das Fazit

Der 3D-Druck revolutioniert die Luft- und Raumfahrtindustrie, indem er beispiellose Möglichkeiten für Innovation und Effizienz bietet. Von der Reduzierung von Kosten und Materialabfall bis zur Verbesserung der Leistung und Ermöglichung komplexer Designs sind die Vorteile klar. Für diejenigen, die diese transformative Technologie weiter erkunden möchten, bieten Ressourcen wie der “Leitfaden zu 3D-Drucktechnologien”, “Einführung in die additive Fertigung” und “Design für den 3D-Druck” wertvolle Einblicke und Anleitungen. Da sich die Branche weiterentwickelt, wird der 3D-Druck zweifellos eine entscheidende Rolle bei der Gestaltung der Zukunft der Luft- und Raumfahrtfertigung spielen.