Ilmailuteollisuus kehittyy jatkuvasti, sillä tarvitaan entistä tehokkaampia, kustannustehokkaampia ja innovatiivisempia ratkaisuja. Perinteiset valmistusmenetelmät kamppailevat usein pysyäkseen mukana nopean prototyyppien valmistuksen, kevyiden komponenttien ja monimutkaisten geometrioiden vaatimuksissa. 3D-tulostus, eli lisäainevalmistus, tarjoaa lupaavan ratkaisun näihin haasteisiin, tarjoten monipuolisen ja tehokkaan tavan valmistaa ilmailukomponentteja. Tämä artikkeli syventyy 3D-tulostuksen eri osa-alueisiin ilmailussa, tutkien sen etuja, sovelluksia ja toteutuksen hienouksia.

Nopea korjausyhteenvetotaulukko

| Haaste | Perinteinen lähestymistapa | 3D-tulostusratkaisu | Hyöty | Vaikutus ilmailualaan |

|---|---|---|---|---|

| Korkeat tuotantokustannukset | Kalliit työkalut ja työvoima | Vähentyneet työkalutarpeet | Kustannussäästöt | Edullisemmat komponentit |

| Pitkät toimitusajat | Pitkät asennus- ja tuotantosyklit | Nopea prototyyppien valmistus | Nopeampi läpimenoaika | Kiihdytetty innovaatio |

| Monimutkaiset geometriset muodot | Rajoitettu koneistuskykyjen mukaan | Geometric freedom | Suunnittelun joustavuus | Parannettu komponenttien suorituskyky |

| Materiaalijäte | Subtraktiiviset valmistusprosessit | Aditiivinen valmistus | Vähentynyt jäte | Kestävä tuotanto |

| Rajoitettu mukauttaminen | Standardoidut osat | Customization options | Räätälöidyt ratkaisut | Parannettu toiminnallisuus |

3D-tulostuksen edut

3D printing offers numerous advantages over traditional manufacturing techniques, particularly in the aerospace sector. The ability to produce complex geometries without the need for specialized tooling is a game-changer. This geometric freedom allows engineers to design parts that are lighter and stronger, optimizing performance while reducing material usage.

Toinen merkittävä etu on tuotantokustannusten vähentyminen. Perinteinen valmistus sisältää usein kalliita työkalujen valmistusta ja työvoimavaltaisia prosesseja, joita voidaan merkittävästi vähentää lisäainevalmistuksella. Rakentamalla komponentteja kerros kerrokselta, 3D-tulostus vähentää ylimääräisen materiaalin tarvetta, mikä johtaa kustannussäästöihin ja kestävämpään tuotantoprosessiin.

Tuotannon nopeus on toinen kriittinen etu. Nopea prototypointi mahdollistaa insinöörien suunnitelmien nopean iteroinnin, lyhentäen kehityssykliä ja mahdollistaen nopeamman validoinnin ja esituotantotestauksen. Tämä ketteryys on ratkaisevaa teollisuudessa, jossa markkinoille pääsyn nopeus voi olla merkittävä kilpailuetu.

Räätälöinti on myös 3D-tulostuksen vahvuus. Kyky tuottaa mittatilaustyönä tehtyjä komponentteja, jotka on räätälöity erityisvaatimuksiin, mahdollistaa parannetun toiminnallisuuden ja suorituskyvyn. Tämä on erityisen hyödyllistä ilmailussa, jossa jokainen gramma ja millimetri on tärkeä.

Ilmailusovellukset

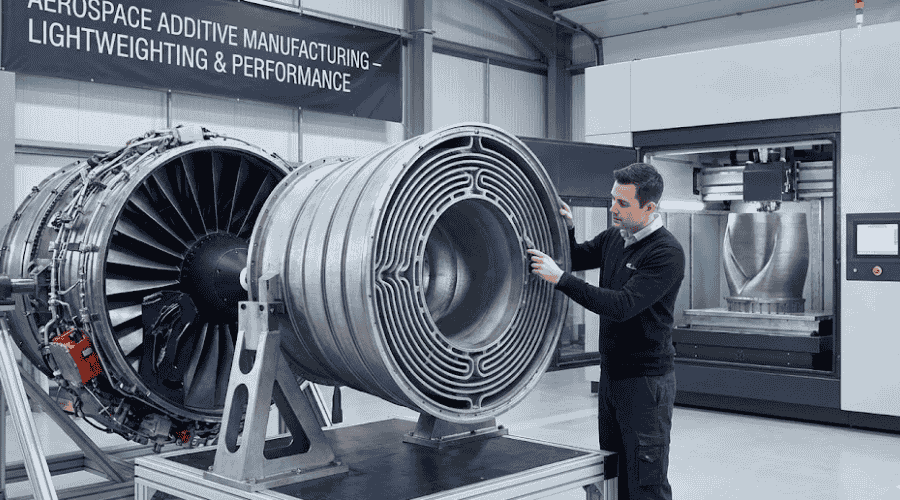

Ilmailuteollisuus on omaksunut 3D-tulostuksen monissa sovelluksissa, prototypoinnista loppukäyttökomponenttien tuotantoon. Yksi merkittävimmistä käyttötarkoituksista on kevyiden rakenteiden kehittäminen. Hyödyntämällä edistyneitä materiaaleja ja innovatiivisia suunnitelmia, 3D-tulostus voi tuottaa komponentteja, jotka säilyttävät lujuuden samalla kun paino vähenee merkittävästi, mikä on kriittinen tekijä ilmailussa ja avaruustutkimuksessa.

3D-tulostusta käytetään myös monimutkaisten moottorikomponenttien tuotannossa. Teknologia mahdollistaa monimutkaisten sisäisten geometrioiden luomisen, mikä olisi mahdotonta tai kohtuuttoman kallista saavuttaa perinteisillä menetelmillä. Tämä kyky johtaa tehokkaampiin moottoreihin, joissa on parantunut polttoaineenkulutus ja vähentyneet päästöt.

Moottoreiden ja rakenteellisten komponenttien lisäksi 3D-tulostusta käytetään luomaan räätälöityjä osia matkustamon sisustukseen. Istuimen kiinnikkeistä ilmanvaihtojärjestelmiin, kyky räätälöidä komponentteja erityistarpeisiin parantaa matkustajien mukavuutta ja toiminnallista tehokkuutta.

Teknologia tekee myös edistysaskeleita satelliittikomponenttien tuotannossa. Avaruusteollisuus hyötyy 3D-tulostettujen osien kevyemmästä painosta ja lisääntyneestä toiminnallisuudesta, mikä voi johtaa merkittäviin kustannussäästöihin laukaisuoperaatioissa.

Prototyyppimenetelmät

Prototypointi on kriittinen vaihe ilmailusuunnitteluprosessissa, ja 3D-tulostus on mullistanut tämän vaiheen. Kyky tuottaa prototyyppejä nopeasti antaa insinööreille mahdollisuuden testata ja hienosäätää suunnitelmia nopeasti, mikä johtaa tehokkaampiin kehityssykleihin.

There are several methods of prototyping using 3D printing, each with its own advantages. Stereolithography (SLA) is known for its high precision and smooth surface finish, making it ideal for detailed models. Selective Laser Sintering (SLS) offers the ability to produce durable and functional prototypes without the need for support structures, allowing for more complex designs. Fused Deposition Modeling (FDM) is often used for creating larger prototypes due to its cost-effectiveness and material versatility.

Nämä menetelmät mahdollistavat insinööreille suunnitelmien tehokkaamman validoinnin, mikä vähentää kalliiden virheiden riskiä tuotannon myöhemmissä vaiheissa. Kyky nopeasti iteratiivisesti testata eri kokoonpanoja on korvaamaton teollisuudessa, jossa innovaatio on avainasemassa.

Materiaalin valinta

Materiaalivalinta on ratkaiseva osa 3D-tulostusta ilmailualalla, koska se vaikuttaa suoraan lopputuotteen suorituskykyyn ja kestävyyteen. Materiaalin valinta riippuu useista tekijöistä, kuten aiotusta sovelluksesta, ympäristöolosuhteista ja mekaanisista vaatimuksista.

Metallit kuten titaani, alumiini ja nikkelipohjaiset superseokset ovat yleisesti käytössä ilmailun 3D-tulostuksessa niiden lujuus-painosuhteiden ja korkean lämpötilan kestävyyden vuoksi. Nämä materiaalit ovat ihanteellisia moottorikomponenttien ja rakenteellisten osien valmistukseen, jotka on kestettävä äärimmäisiä olosuhteita.

Polymeerit ja komposiitit ovat myös laajalti käytössä, erityisesti ei-rakenteellisissa komponenteissa ja sisäosissa. Kehittyneet komposiitit tarjoavat kevyemmän painon ja parannetut mekaaniset ominaisuudet, mikä tekee niistä sopivia monenlaisiin sovelluksiin.

Uusien, erityisesti 3D-tulostukseen suunniteltujen materiaalien kehittäminen on jatkuva tutkimusalue, jolla on potentiaalia laajentaa teknologian kykyjä ja sovelluksia ilmailualalla.

Suunnittelun optimointi

Suunnittelun optimointi on kriittinen vaihe 3D-tulostuksen täyden potentiaalin hyödyntämisessä. Teknologia mahdollistaa monimutkaisten geometrioiden luomisen, jotka olivat aiemmin saavuttamattomia, mahdollistaen insinööreille suunnitelmien optimoinnin suorituskyvyn, painon ja tehokkuuden suhteen.

Topologian optimointi on laajalti käytetty tekniikka tässä yhteydessä. Algoritmeja käyttämällä komponentin suorituskykyä voidaan simuloida ja analysoida erilaisissa olosuhteissa, jolloin insinöörit voivat tunnistaa alueet, joista materiaalia voidaan poistaa ilman, että lujuus vaarantuu. Tämä prosessi johtaa kevyempiin, tehokkaampiin suunnitelmiin, jotka sopivat täydellisesti ilmailusovelluksiin.

Generative design is another approach that takes advantage of 3D printing’s capabilities. By inputting specific design goals and constraints, engineers can use software to generate multiple design iterations, each optimized for different criteria. This method allows for the exploration of innovative solutions that push the boundaries of traditional design.

The ability to optimize designs in this way not only enhances performance but also contributes to material savings and cost reductions, aligning with the industry’s goals of efficiency and sustainability.

Tuotantovaiheet

Ilmailualan 3D-tulostuksen tuotantovaiheet sisältävät useita keskeisiä vaiheita, joista jokainen on kriittinen lopputuotteen laadun ja suorituskyvyn varmistamiseksi. Prosessi alkaa suunnittelusta ja mallinnuksesta, jossa insinöörit käyttävät CAD-ohjelmistoa luodakseen yksityiskohtaisia digitaalisia esityksiä komponentista.

Kun suunnittelu on viimeistelty, seuraava vaihe on materiaalin valmistelu. Tämä sisältää sopivan materiaalin valitsemisen ja varmistamisen, että se on oikeassa muodossa valittua 3D-tulostusmenetelmää varten. Metalliosien kohdalla tämä tarkoittaa yleensä metallijauheiden käyttöä, kun taas polymeerit voivat olla filamentti- tai hartsimuodossa.

Varsinainen tulostusprosessi seuraa, jossa komponentti rakennetaan kerros kerrokselta digitaalisen mallin mukaisesti. Tämä vaihe vaatii huolellista valvontaa tarkkuuden ja johdonmukaisuuden varmistamiseksi, sillä virheet voivat vaarantaa osan eheyden.

Jälkikäsittely on ratkaiseva vaihe, johon kuuluu tukirakenteiden poistaminen, pintakäsittely ja mahdolliset lämpökäsittelyt komponentin mekaanisten ominaisuuksien parantamiseksi. Tämä vaihe on olennaisen tärkeä ilmailuteollisuuden tiukkojen laatuvaatimusten täyttämiseksi.

Lopuksi komponentti käy läpi tiukan testauksen ja validoinnin varmistaakseen, että se täyttää kaikki suorituskyky- ja turvallisuusvaatimukset. Tämä kattava lähestymistapa varmistaa, että 3D-tulostetut osat ovat luotettavia ja valmiita käytettäväksi kriittisissä ilmailusovelluksissa.

Mukautusvaihtoehdot

Yksi 3D-tulostuksen erottuvista ominaisuuksista on sen kyky tarjota laajoja räätälöintivaihtoehtoja. Tämä kyky on erityisen arvokas ilmailualalla, jossa komponenttien on usein täytettävä erityisiä vaatimuksia ja rajoituksia.

Räätälöintiä voidaan soveltaa komponentin eri osa-alueisiin, sen geometriasta materiaalikoostumukseen. Insinöörit voivat räätälöidä suunnitelmia optimoidakseen suorituskyvyn tiettyihin sovelluksiin, kuten aerodynamiikan parantamiseen tai painon vähentämiseen.

Kyky tuottaa räätälöityjä komponentteja mahdollistaa myös useiden toimintojen integroinnin yhteen osaan. Tämä voi johtaa tehokkaampiin suunnitelmiin, vähentäen tarvittavien yksittäisten komponenttien määrää ja yksinkertaistaen kokoonpanoprosesseja.

Lisäksi räätälöinti ulottuu varaosien tuotantoon. Ilmailuteollisuudessa, jossa seisokit voivat olla kalliita, kyky tuottaa nopeasti räätälöityjä varaosia varmistaa, että lentokoneet voivat palata käyttöön nopeasti.

Geometrinen vapaus

Geometrinen vapaus on yksi 3D-tulostuksen merkittävimmistä eduista, tarjoten suunnittelijoille mahdollisuuden luoda monimutkaisia muotoja ja rakenteita, jotka ovat vaikeita tai mahdottomia saavuttaa perinteisillä valmistusmenetelmillä.

Tämä vapaus mahdollistaa innovatiivisten suunnittelukonseptien, kuten ristikkorakenteiden ja orgaanisten muotojen, tutkimisen, jotka voivat parantaa ilmailukomponenttien suorituskykyä ja tehokkuutta. Nämä suunnitelmat johtavat usein kevyempiin osiin, joilla on parempi lujuus-painosuhde, mikä edistää kokonaispainon vähentämistä ja polttoainetehokkuutta.

Kyky tuottaa monimutkaisia sisäisiä geometrioita avaa myös uusia mahdollisuuksia jäähdytyskanaville ja virtausdynamiikalle, mikä johtaa tehokkaampaan lämmönhallintaan moottoreissa ja muissa kriittisissä järjestelmissä.

Geometrinen vapaus ei ole hyödyllistä ainoastaan suorituskyvyn, vaan myös esteettisten näkökohtien kannalta. Ilmailuteollisuudessa, jossa brändäys ja matkustajakokemus ovat tärkeitä, kyky luoda visuaalisesti houkuttelevia komponentteja voi parantaa lentokoneen sisustuksen kokonaismuotoilua.

Pintakäsittely

Pintaviimeistely on tärkeä huomioon otettava seikka 3D-tulostuksessa, erityisesti ilmailusovelluksissa, joissa tarkkuus ja suorituskyky ovat kriittisiä. Pintaviimeistelyn laatu voi vaikuttaa aerodynaamiseen suorituskykyyn, kitkaan ja kulumiseen, mikä tekee siitä keskeisen tekijän komponenttien suunnittelussa ja tuotannossa.

3D-tulostus tarjoaa valikoiman pintaviimeistelyvaihtoehtoja valitusta menetelmästä ja materiaalista riippuen. Tekniikat kuten SLA ja SLS voivat tuottaa osia sileillä viimeistelyillä, jotka soveltuvat sovelluksiin, joissa estetiikka ja tarkkuus ovat tärkeitä.

Jälkikäsittelytekniikat, kuten hionta, kiillotus ja pinnoitus, voivat edelleen parantaa pintaviimeistelyä, varmistaen, että komponentit täyttävät ilmailuteollisuuden tiukat vaatimukset. Nämä prosessit ovat olennaisia halutun suorituskyvyn ja luotettavuuden saavuttamiseksi.

The ability to achieve high-quality surface finishes with 3D printing not only enhances the functionality of components but also contributes to their longevity and durability, aligning with the industry’s goals of safety and efficiency.

Tukirakenteet

Tukirakenteet ovat olennainen osa 3D-tulostusprosessia, erityisesti monimutkaisille geometrioille ja ylityksille. Nämä väliaikaiset rakenteet tarjoavat vakautta tulostuksen aikana, varmistaen, että komponentti rakennetaan tarkasti ja ilman muodonmuutoksia.

Tukirakenteiden suunnittelu ja sijoittelu vaativat huolellista harkintaa, sillä ne voivat vaikuttaa tulostusprosessin kokonaistehokkuuteen ja kustannuksiin. Insinöörien on tasapainotettava tukitarve materiaalinkäytön ja jälkikäsittelyajan minimoinnin kanssa.

Ohjelmistojen ja tulostustekniikoiden kehitys on johtanut tehokkaampien tukirakenteiden kehittämiseen, mikä vähentää tarvittavan materiaalin määrää ja yksinkertaistaa poistoprosessia. Tämä ei ainoastaan paranna tuotantoprosessin yleistä tehokkuutta, vaan myös edistää materiaalin säästöä ja kustannusten vähentämistä.

Ilmailuteollisuudessa, jossa tarkkuus ja suorituskyky ovat ensiarvoisen tärkeitä, tukirakenteiden tehokas hallinta on olennaista 3D-tulostettujen komponenttien laadun ja luotettavuuden varmistamiseksi.

3D-tulostus vs perinteinen valmistus

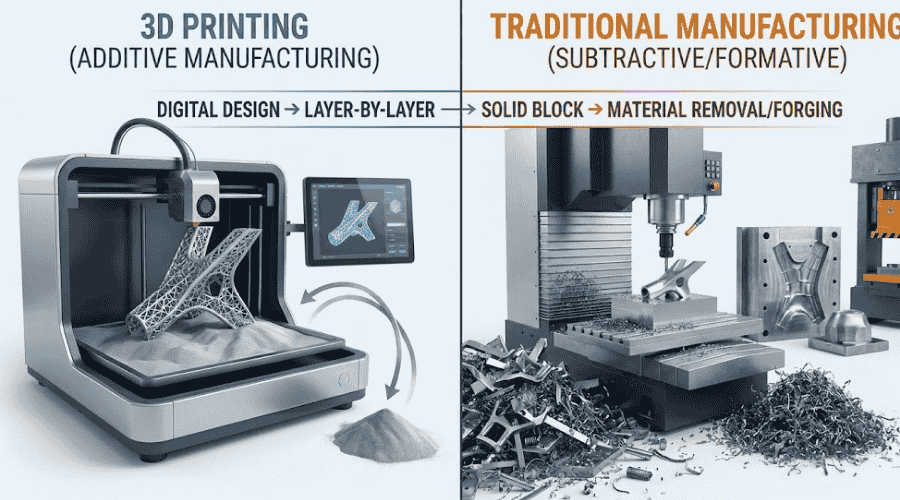

Vertailu 3D-tulostuksen ja perinteisen valmistuksen välillä korostaa kummankin lähestymistavan ainutlaatuisia etuja ja rajoituksia. Näiden erojen ymmärtäminen on ratkaisevan tärkeää, jotta voidaan tehdä tietoon perustuvia päätöksiä ilmailutuotannossa.

| Näkökulma | 3D-tulostus | Perinteinen valmistus |

|---|---|---|

| Tuotantonopeus | Nopea prototyyppien valmistus, nopeammat iteraatiot | Pidemmät asennus- ja tuotantoajat |

| Kustannus | Alempi pienille erille, vähennetty työkalutus | Korkeampi pienille erille, kallis työkalutus |

| Monimutkaisuus | Korkea geometrinen vapaus, monimutkaiset suunnitelmat | Rajoitettu koneistuskykyjen mukaan |

| Materiaalijäte | Vähäinen, lisäävä prosessi | Merkittävä, vähentävä prosessi |

| Räätälöinti | Korkeat, räätälöidyt ratkaisut | Rajoitetut, standardoidut osat |

3D-tulostus loistaa alueilla, joissa perinteiset menetelmät jäävät jälkeen, erityisesti nopeuden, kustannusten ja monimutkaisuuden osalta. Sen kyky tuottaa monimutkaisia geometrioita ja räätälöityjä komponentteja tekee siitä ihanteellisen valinnan ilmailusovelluksissa, joissa innovaatio ja tehokkuus ovat avainasemassa. Kuitenkin perinteisellä valmistuksella on edelleen etuja laajamittaisessa tuotannossa ja tietyissä materiaalin ominaisuuksissa, mikä korostaa oikean lähestymistavan valinnan tärkeyttä kullekin erityissovellukselle.

3D-tulostuksen edistyneet sovellukset ilmailussa

As the aerospace industry continues to embrace 3D printing, the focus has shifted towards leveraging this technology for more complex and critical applications. One such application is the creation of jigs and fixtures. These tools are essential for the assembly and inspection processes in aerospace manufacturing. By using 3D printing, companies can produce these components with enhanced geometric precision and reduced lead times, allowing for quicker iterations and adjustments.

Another innovative use of 3D printing is in the production of surrogate parts. These are non-functional components used for testing and validation purposes, enabling engineers to assess fit, form, and function without the need for expensive materials or processes. This approach not only saves costs but also accelerates the development cycle.

Osien suuntaus ja kiinnityskannakkeet

Osan orientaatio on kriittinen tekijä 3D-tulostuksessa, erityisesti ilmailusovelluksissa, joissa tarkkuus ja suorituskyky ovat ensisijaisia. Osan orientaatio tulostuksen aikana voi merkittävästi vaikuttaa sen pintakäsittelyyn, lujuuteen ja tarvittavan tukimateriaalin määrään. Optimoimalla osan orientaation valmistajat voivat saavuttaa paremman pinnanlaadun ja rakenteellisen eheyden, samalla kun materiaalihävikki minimoidaan.

Kiinnityskannattimet ovat toinen alue, jossa 3D-tulostus loistaa. Nämä komponentit vaativat usein monimutkaisia geometrioita ja niiden on kestettävä merkittäviä mekaanisia kuormituksia. Käyttämällä teknologioita kuten SLA, SLS ja DMSL, valmistajat voivat tuottaa kevyitä, lujia kannattimia materiaaleista kuten titaanista. Tämä ei vain vähennä lentokoneen painoa, vaan myös parantaa sen yleistä suorituskykyä.

Yksityiskohtaiset prototyypit ja satelliittikomponentit

The ability to produce high-detail prototypes is one of the standout features of 3D printing. In the aerospace sector, this capability is invaluable for visualizing complex designs and conducting thorough evaluations before committing to full-scale production. High-detail prototypes allow engineers to identify potential issues early in the design process, reducing the risk of costly errors.

3D printing also plays a crucial role in the fabrication of satellite components. The geometric freedom offered by additive manufacturing enables the creation of intricate structures that would be impossible with traditional methods. This is particularly beneficial for the production of lightweight, high-strength components that can withstand the harsh conditions of space.

Kustannusten vähentäminen ja painon säästö

Yksi 3D-tulostuksen ensisijaisista eduista ilmailualalla on sen potentiaali kustannusten vähentämiseen. Yhdistämällä useita osia yhdeksi tulostetuksi komponentiksi valmistajat voivat vähentää kokoonpanoaikaa ja työvoimakustannuksia. Lisäksi osien valmistaminen tarpeen mukaan poistaa suurten varastojen tarpeen, mikä edelleen alentaa kuluja.

Weight savings is another significant benefit of 3D printing. By using advanced materials and optimizing designs for lightweight structures, aerospace companies can reduce the weight of their aircraft and spacecraft. This leads to improved fuel efficiency and reduced emissions, aligning with the industry’s goals for sustainability.

Suorituskyvyn parantaminen ja materiaalihävikin vähentäminen

3D printing offers numerous opportunities for performance improvement in aerospace applications. The ability to create complex geometries and integrate multiple functions into a single part enhances the overall performance of aircraft and spacecraft. Moreover, the precision of additive manufacturing ensures that components meet stringent aerospace standards.

Materiaalihukan vähentäminen on toinen 3D-tulostuksen merkittävä etu. Perinteiset valmistusmenetelmät johtavat usein merkittävään materiaalihukkaan prosessien vähentävän luonteen vuoksi. Sen sijaan lisäainevalmistus rakentaa osia kerros kerrokselta, käyttäen vain lopputuotteen vaatiman materiaalin. Tämä ei ainoastaan vähennä hukkaa, vaan myös alentaa materiaalikustannuksia.

Usein kysytyt kysymykset

K: Mitä materiaaleja käytetään yleisesti ilmailun 3D-tulostuksessa?

A: Yleisiä materiaaleja ovat titaani, alumiini ja korkean suorituskyvyn polymeerit. Nämä materiaalit tarjoavat tarvittavan lujuuden, kestävyyden ja keveyden, joita ilmailusovellukset vaativat.

K: Miten 3D-tulostus edistää painon säästöä ilmailussa?

A: Mahdollistamalla monimutkaiset, optimoidut suunnitelmat ja kevyiden materiaalien käytön, 3D-tulostus vähentää merkittävästi komponenttien painoa, mikä johtaa parantuneeseen polttoainetehokkuuteen ja suorituskykyyn.

K: Mitkä ovat 3D-tulostuksen hyödyt satelliittikomponenteille?

A: 3D-tulostus mahdollistaa monimutkaisten, kevyiden rakenteiden luomisen, jotka kestävät avaruuden äärimmäisiä olosuhteita, parantaen satelliittikomponenttien suorituskykyä ja luotettavuutta.

Lopputulos

3D printing is revolutionizing the aerospace industry by offering unprecedented opportunities for innovation and efficiency. From reducing costs and material waste to enhancing performance and enabling complex designs, the benefits are clear. For those interested in exploring this transformative technology further, resources such as the “Guide to 3D Printing Technologies,” “Introduction to Additive Manufacturing,” and “Designing for 3D Printing” provide valuable insights and guidance. As the industry continues to evolve, 3D printing will undoubtedly play a pivotal role in shaping the future of aerospace manufacturing.