一般に3Dプリンティングとして知られる積層造形は、産業界の風景を変革しています。産業が効率と革新を求める中で、先進的な製造技術の需要が高まっています。しかし、この技術の急速な進化は、その可能性を完全に活用するために対処すべき課題を提示しています。

クイックフィックス要約表

| 問題 | Quick Fix | 長期的な解決策 | 影響 | 例示産業 |

|---|---|---|---|---|

| High material costs | リサイクル素材を使用する | コスト効率の良い素材を開発する | Reduced production costs | 自動車 |

| 限られた複数素材の対応能力 | Invest in hybrid printers | 材料の適合性に関する研究 | Enhanced product functionality | 航空宇宙 |

| 生産速度の遅さ | Optimize printing parameters | より高速な印刷技術を開発する | スループットの増加 | Consumer Electronics |

| 設計の複雑さの制限 | AI駆動の設計ツールを使用する | Develop advanced CAD software | より大きな設計の柔軟性 | 医療機器 |

| Lack of skilled workforce | トレーニングプログラムを実施する | 自動化のためにAIを統合する | Increased efficiency and innovation | 一般製造 |

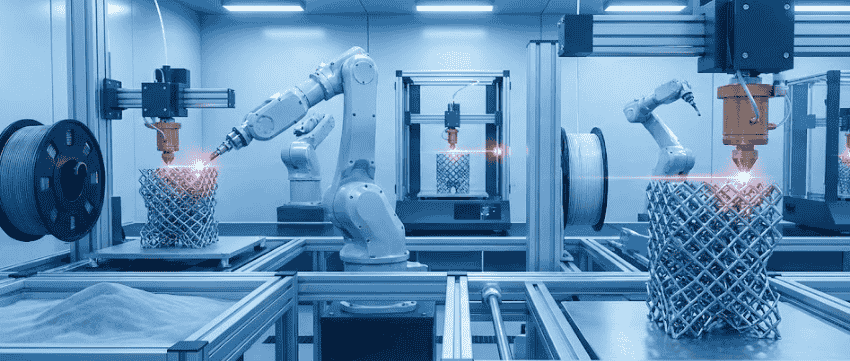

産業用3Dプリンティング

積層造形の一部である産業用3Dプリンティングは、さまざまな分野で生産プロセスを変革しています。しばしば減算プロセスを伴う従来の製造とは異なり、3Dプリンティングはオブジェクトを層ごとに構築し、廃棄物を削減し、複雑な形状を可能にします。この技術は、航空宇宙、自動車、医療など、カスタマイズされたソリューションを必要とする産業に特に有益です。

産業用3Dプリンティングの利点:

- Customization and Complexity: Industrial 3D printing allows for the creation of complex geometries that are difficult or impossible to achieve with traditional manufacturing methods. This capability is particularly valuable in industries like aerospace, where intricate designs can lead to improved performance and efficiency.

- Reduced Waste: Traditional manufacturing processes often result in significant material waste. In contrast, additive manufacturing uses only the material necessary to build an object, leading to more sustainable production practices.

- Rapid Prototyping and Production: The ability to quickly produce prototypes accelerates the design and testing phases of product development. This speed also translates to faster production times for end-use parts, reducing time-to-market.

- Cost Efficiency for Low Volume Production: For small batch productions, 3D printing can be more cost-effective than traditional methods, which often require expensive tooling and setup.

- Supply Chain Simplification: By enabling on-demand production, 3D printing can reduce the need for large inventories and complex supply chains, lowering costs and increasing responsiveness to market demands.

産業用3Dプリンティングの課題:

その利点にもかかわらず、産業用3Dプリンティングはいくつかの課題に直面しています。高い材料費、限られた材料オプション、従来の方法に比べて遅い生産速度は、広範な採用を妨げる可能性があります。さらに、品質管理と標準化が重要な障壁として残っています。

比較表: 工業用 vs 試作 3Dプリント

| 特徴 | Industrial 3D Printing | 試作品3Dプリンティング |

|---|---|---|

| 目的 | 最終用途部品の生産 | 設計と試験 |

| 素材範囲 | 幅広く、金属を含む | 主にプラスチック |

| 生産量 | Medium to high | 低い |

| 速度 | 中程度から高い | 高い |

| コスト | Higher due to material and setup | 低い、迅速な反復に集中 |

| Quality Control | 厳格な | あまり厳しくない |

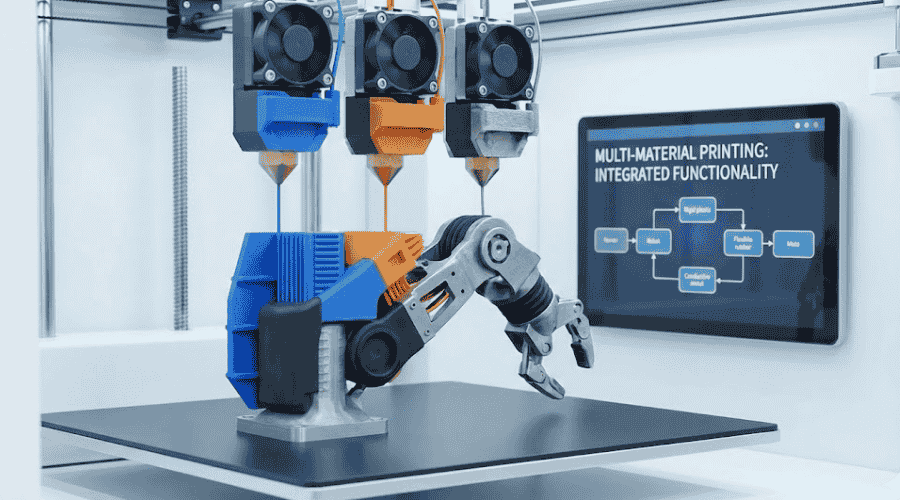

複数素材印刷

マルチマテリアルプリンティングは、付加製造における新たなトレンドであり、単一のビルドプロセスで多様な材料特性を持つオブジェクトを作成することを可能にします。この能力は、異なる機械的、熱的、または美的特性を必要とする部品を製造するために重要です。

多材料印刷の利点:

- Functional Integration: By combining materials with different properties, manufacturers can create parts that perform multiple functions. For example, a single part can have both rigid and flexible sections, reducing the need for assembly and improving product performance.

- Enhanced Product Design: Designers have greater freedom to innovate, as they are no longer constrained by the limitations of single-material manufacturing. This can lead to more ergonomic and efficient designs.

- Cost and Time Efficiency: Multi-material printing can reduce the number of parts needed in an assembly, decreasing production time and costs. It also minimizes the need for post-processing and assembly labor.

多材料印刷の課題:

主な課題には、材料の互換性と印刷プロセス中に複数の材料を管理する複雑さが含まれます。現在の技術では、材料を切り替えるために手動での介入が必要なことが多く、生産を遅らせ、コストを増加させる可能性があります。さらに、互いにシームレスに統合できる材料を開発することが技術的な障壁となっています。

マルチマテリアル対シングルマテリアルプリンティング

| 特徴 | マルチマテリアルプリンティング | 単一素材プリンティング |

|---|---|---|

| 複雑性 | 高度な複雑性、1つの印刷で複数の特性を統合可能 | より単純で、1つの材料の特性に限定される |

| カスタマイズ | 高いカスタマイズの可能性 | Limited customization options |

| コスト | Generally higher due to material complexity | シンプルさのため低い |

| 応用 | Ideal for products requiring multiple material properties | Suitable for straightforward applications |

| 生産時間 | プロセスの複雑さにより、長くなる | より短い、簡単なプロセスのため |

| Material Compatibility | 互換性を確保するために慎重な選択が必要 | No compatibility issues |

製造業におけるAI

Artificial Intelligence (AI) is playing a transformative role in the field of additive manufacturing. By enhancing design, optimizing production processes, and improving quality control, AI is helping to overcome some of the limitations of traditional manufacturing methods.

付加製造におけるAIの応用:

- Design Optimization: AI algorithms can analyze vast amounts of data to suggest design improvements that enhance performance and reduce material usage. This capability is particularly useful in industries like aerospace and automotive, where weight reduction is crucial.

- Process Automation: AI can automate various aspects of the 3D printing process, from material selection to machine calibration. This reduces the need for skilled labor and minimizes human error, leading to more consistent production quality.

- Predictive Maintenance: By analyzing machine data, AI can predict when maintenance is required, reducing downtime and extending the lifespan of equipment. This is particularly valuable in industrial settings where machine uptime is critical.

- Quality Assurance: AI can enhance quality control by analyzing real-time data during the printing process to detect defects or deviations from design specifications. This ensures that parts meet the required standards and reduces waste.

AI統合の課題:

その可能性にもかかわらず、AIを積層造形に統合することは課題がないわけではありません。高い導入コスト、データプライバシーの懸念、専門的な知識の必要性が採用を妨げる可能性があります。さらに、データ駆動型の意思決定に依存するためには、堅牢なデータ管理システムとインフラが必要です。

大判印刷

大判印刷は積層造形における重要な進歩を表しており、従来の3Dプリンティング技術では実現不可能だった大きな部品や構造物の作成を可能にしています。この能力は、航空宇宙、建設、自動車などの産業を変革しており、大規模な部品の需要が高まっています。

大判印刷の利点

- Cost Efficiency: By producing large parts in a single print, manufacturers can reduce the need for assembly and minimize material wastage.

- Time Savings: The ability to print large objects directly reduces lead times, accelerating the production process.

- Design Flexibility: Large-format printers support complex geometries and can incorporate features that are difficult to achieve with traditional manufacturing methods.

課題と解決策

その利点にもかかわらず、大判印刷は大きなスパンでの構造的完全性の維持や一貫した材料特性の確保などの課題に直面しています。機械学習は、印刷パラメータの最適化や潜在的なエラーの予測を通じて、これらの課題に対処する上で重要な役割を果たしています。

- Material Consistency: Machine learning algorithms can analyze vast datasets to ensure uniform material distribution and quality.

- Structural Analysis: Predictive models help in assessing the structural integrity of large prints, allowing for adjustments before production begins.

オンデマンドおよび分散型生産

オンデマンド生産は、ジャストインタイム製造とも呼ばれ、必要に応じてアイテムを生産するために積層造形を活用し、大量の在庫を維持するのではなく、分散型製造と組み合わせることで、従来の集中型生産施設から小規模で分散された製造ユニットのネットワークへの移行を行い、このアプローチは製品が消費者に届く方法を再構築しています。

利点

- Inventory Reduction: By producing only what is needed, companies can significantly reduce inventory costs.

- Customization: On-demand production allows for high levels of customization, enabling manufacturers to meet specific customer requirements.

- Sustainability: Reducing overproduction minimizes waste and supports sustainable manufacturing practices.

- Reduced Transportation Costs: By producing goods closer to the point of consumption, transportation costs and associated emissions are minimized.

- Increased Resilience: Decentralized systems are less vulnerable to disruptions, as production can be shifted between locations.

- Local Economic Benefits: Local production supports regional economies and can lead to job creation.

実装の課題

分散型製造には、さまざまな生産拠点間の強固な物流と調整が必要です。機械学習は、サプライチェーンの管理、潜在的な混乱の予測、ユニット間のシームレスなコミュニケーションを確保することで、これらのプロセスを最適化できます。

材料の制約

その進歩にもかかわらず、材料の制限は積層造形における重要な課題として残っています。効果的に使用できる材料の範囲は、従来の製造方法と比較して狭いです。

材料の多様性と特性

AMに利用可能な材料の多様性は拡大していますが、まだ限られています。金属、ポリマー、セラミックス、複合材料が主要なカテゴリです。各材料タイプは、特定の用途への適合性に影響を与える独自の特性を持っています。チタンやステンレス鋼のような金属は、その強度と耐久性から人気があり、航空宇宙や医療用途に理想的です。PLAやABSのようなポリマーは、その使いやすさとコスト効果からプロトタイピングに好まれています。

しかし、AM材料の機械的特性は、従来の方法で生産されたものとは異なることがよくあります。例えば、AM金属は異方性を示すことがあり、印刷の方向に基づいて特性が変わることがあります。これが最終製品の構造的完全性と性能に影響を与える可能性があります。

材料開発の課題

AMのための新しい材料を開発することは複雑なプロセスです。材料科学とAMプロセス自体の深い理解が必要です。課題は、印刷中の熱的および機械的ストレスに耐えながら、望ましい特性を維持できる材料を調合することにあります。高温ポリマーやセラミックスは、より広範な使用のためにまだ開発中であり、これらの材料は、極端な条件にさらされる部品がある航空宇宙や自動車産業にとって重要です。

品質管理

AM製品の品質を確保することは、特に航空宇宙や医療のように失敗が重大な結果をもたらす業界において重要です。AMの品質管理には、材料の品質、寸法精度、表面仕上げなど、いくつかの側面が含まれます。

リアルタイムモニタリングとフィードバックシステム

AMの品質管理における主な課題の一つは、標準化された方法の欠如です。従来の品質管理技術は、独自の層ごとの構築プロセスのため、常に適用可能とは限りません。リアルタイム監視システムは、センサーとカメラを利用して印刷プロセスを監視し、各層が正しく堆積されていることを確認します。これにより、歪み、層の剥離、不完全な融合などの異常を検出し、構築プロセス中に是正措置を講じることができます。

認証と基準

ASTM InternationalやISOのような組織は、AMプロセスと材料の包括的な基準を確立するために取り組んでいます。これらの基準は、AM製品が特定の品質基準を満たし、重要な用途での使用を促進することを目的としています。

ポストプロセッシングの課題

Post-processing is a crucial step in the AM workflow that significantly impacts the final product’s quality and functionality.

表面仕上げと寸法精度

AM部品は、層ごとの構築プロセスのために表面が粗いことがよくあります。表面仕上げを改善するために、サンディング、ビードブラスト、化学平滑化などの技術が使用されます。寸法精度も重要な要素であり、部品はしばしば所望の寸法を達成するために機械加工や研削を必要とし、生産プロセスに時間とコストを追加します。

機械的特性の向上

焼鈍や応力除去のような熱処理プロセスは、強度を向上させ、残留応力を低減します。特に内部応力が亀裂や歪みを引き起こす可能性のある金属部品にとって重要です。

サポート除去

AMでは、印刷中の部品の変形を防ぐためにサポート構造が必要なことがよくあります。しかし、特に複雑な形状や内部の特徴を持つ場合、その除去は困難です。この課題に対処するために、高度なアルゴリズムを使用した自動サポート除去システムが開発されています。

知的財産の課題

付加製造の急増は、知的財産(IP)の領域で独自の課題を提示します。デジタル設計ファイルの登場により、簡単に共有および変更できるため、IP侵害のリスクが高まります。

知的財産の保護

物理的な金型やダイが必要な従来の製造とは異なり、AMはデジタル設計図に依存しており、最小限の労力で世界中に配布できます。従来の知的財産法は、デジタルデザインとその後の反復の微妙な点に対応するのに不十分なことが多いです。

知的財産の革新の機会

ブロックチェーン技術は、設計ファイルの起源を追跡するのに役立つ安全で不変の台帳を提供することで、潜在的な解決策を提供します。独自の製造方法に焦点を当てたプロセス特許は、企業がAMプロセスを最適化するための独自技術を開発するにつれて、ますます関連性を増しています。

規制上の障害

付加製造が勢いを増す中、規制の枠組みはその進化に追いつくのに苦労しています。AMの分散型の性質や複雑な形状を生み出す能力など、独自の側面が既存の規制基準に重大な課題をもたらしています。

現在の規制環境

現在、付加製造の規制環境は断片化されており、地域によって大きく異なります。医療分野では、米国FDAが3Dプリント医療機器のガイドラインを確立しています。航空宇宙分野では、FAAとEASAが3Dプリント部品の安全性と信頼性を確保するための基準を開発しています。

規制調和への道筋

結果に焦点を当てたパフォーマンスベースの基準は、特定の方法ではなく結果に焦点を当てることで、柔軟性と革新性を高めながら安全性を確保します。国際協力は、グローバル市場への参入障壁を減らす調和のとれた規制基準を作成するために不可欠です。

設計の柔軟性と生成的デザイン

付加製造の最も重要な利点の一つは、比類のない設計の柔軟性です。従来の製造方法は、ツーリングや材料の制約によって制限を受けることが多いのに対し、AMは複雑な形状やカスタマイズされた製品を容易に作成することができます。

AMが提供する設計の柔軟性により、従来の方法では不可能または非常に高価な複雑な構造を生産することができます。この能力は、航空宇宙での軽量で最適化された構造や、医療での個別化されたインプラントや義肢に特に価値があります。

Generative design leverages artificial intelligence and machine learning to explore a vast array of design possibilities. By inputting specific parameters and constraints, designers can generate optimized solutions that take full advantage of AM’s capabilities, leading to more innovative and efficient products.

サプライチェーンの革新

付加製造は、消費地点に近いオンデマンド製造を可能にすることで、サプライチェーンのダイナミクスを変革しています。企業は輸送コストを削減し、リードタイムを短縮し、在庫レベルを最小限に抑えることができます。オンデマンドで部品を生産する能力は、地政学的緊張、自然災害、パンデミックによるサプライチェーンの混乱に関連するリスクを軽減します。

ISO認証

付加製造におけるISO認証は、業界全体で一貫した品質と安全基準を確保します。ベストプラクティスの枠組みを提供し、製造業者が最適なパフォーマンスと信頼性を達成するのを助けます。

主要なISO規格

- ISO/ASTM 52900: Provides a comprehensive overview of terminology used in additive manufacturing.

- ISO/ASTM 52901: プロセスと設備の認定要件を概説します。

- ISO/ASTM 52915: 付加製造で使用されるデジタルデータの要件を指定します。

ISO認証の取得には、関連基準に対する厳格な評価と遵守が必要です。メリットには、信頼性の向上、顧客の信頼の向上、新しい市場へのアクセスが含まれます。

よくある質問

付加製造はどのように効率を向上させているのか?

付加製造は、より高速な印刷技術、新しい高性能材料、先進的な設計ソフトウェアを通じて効率を向上させます。これらの革新は生産時間と廃棄物の削減に寄与し、製造業者が高品質な部品をより迅速かつコスト効率よく生産できるようにします。

付加製造がサプライチェーンの革新において果たす役割は何ですか?

AMは分散型生産を可能にし、カスタマイズと柔軟性を高め、混乱に関連するリスクを軽減します。消費地点に近いオンデマンド製造を可能にすることで、企業は輸送コストを削減し、リードタイムを短縮し、供給の継続性を維持できます。

付加製造においてISO認証が重要な理由は何ですか?

ISO certification ensures consistent quality and safety standards, facilitates international trade, and

enhances credibility. By adhering to globally recognized standards, manufacturers can assure clients of theircommitment to quality and gain a competitive edge in the global market.

付加製造の未来は有望であり、産業を変革し、可能性の境界を再定義する大きな可能性を秘めています。知的財産保護、規制の枠組み、材料開発、品質管理、後処理における重要な課題が残っていますが、継続的な研究と技術の進歩がこれらの問題に対処しています。

革新的な知的財産保護戦略を開発し、規制の調和を促進し、デザインの柔軟性を受け入れ、ISO認証を通じて品質を確保することで、企業は成長と革新の新たな機会を開くことができます。技術が進化し続ける中で、産業関係者、規制機関、学界の協力は、付加製造が世界経済で中心的な役割を果たす未来を形作る上で不可欠です。

For those interested in exploring related topics, consider reading our guides on “How AI is Transforming Manufacturing,” “The Benefits of Multi-Material 3D Printing,” and “Understanding Large-Format 3D Printing.”