航空航天行业不断发展,受到对更高效、成本效益和创新解决方案需求的驱动。传统制造方法往往难以满足快速原型制作、轻量化组件和复杂几何形状的需求。3D打印或增材制造为这些挑战提供了一个有前途的解决方案,提供了一种生产航空航天组件的多功能且高效的方法。本文深入探讨了3D打印在航空航天中的各个方面,探索其优势、应用及其实施中的复杂性。

快速修复总结表

| 挑战 | 传统方法 | 3D打印解决方案 | 好处 | 对航空航天的影响 |

|---|---|---|---|---|

| 高生产成本 | 昂贵的工具和劳动力 | 减少工具需求 | 成本节约 | 更实惠的组件 |

| 长交货期 | 冗长的设置和生产周期 | 快速原型制作 | 更快的周转 | 加速创新 |

| 复杂几何形状 | 受限于加工能力 | 几何自由 | 设计灵活性 | 增强的组件性能 |

| 材料浪费 | 减材制造工艺 | 增材制造 | 减少浪费 | 可持续生产 |

| 限制定制 | 标准化零件 | 定制选项 | 定制解决方案 | 改进的功能 |

3D打印的好处

3D printing offers numerous advantages over traditional manufacturing techniques, particularly in the aerospace sector. The ability to produce complex geometries without the need for specialized tooling is a game-changer. This geometric freedom allows engineers to design parts that are lighter and stronger, optimizing performance while reducing material usage.

另一个显著的好处是生产成本的降低。传统制造通常涉及昂贵的工具和劳动密集型工艺,而增材制造可以显著减少这些成本。通过逐层构建组件,3D打印减少了对多余材料的需求,从而节省成本并实现更可持续的生产过程。

生产速度是另一个关键优势。快速原型制作使工程师能够快速迭代设计,缩短开发周期,并允许更快的验证和预生产测试。在一个时间上市可能是显著竞争优势的行业中,这种敏捷性至关重要。

定制化也是3D打印的强项。生产根据特定要求量身定制的组件的能力允许增强功能和性能。这在航空航天中尤为有利,因为每克和每毫米都很重要。 ```

航空航天应用

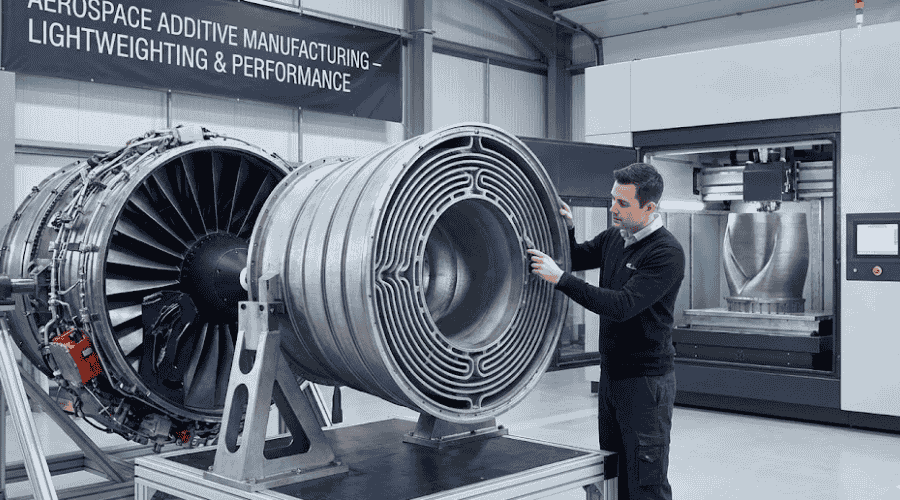

航空航天工业在各个应用领域中广泛采用了3D打印技术,从原型制作到最终使用组件的生产。其中最显著的用途之一是在轻量化结构的开发中。通过利用先进材料和创新设计,3D打印可以生产出在保持强度的同时显著减轻重量的组件,这在航空和太空探索中是一个关键因素。

3D printing is also used in the production of complex engine components. The technology allows for the creation of intricate internal geometries that would be impossible or prohibitively expensive to achieve with traditional methods. This capability leads to more efficient engines with improved fuel consumption and reduced emissions.

除了发动机和结构组件,3D打印还用于制造客舱内部的定制部件。从座椅配件到通风系统,能够根据特定需求定制组件,提高了乘客的舒适度和运营效率。

该技术在卫星组件的生产中也取得了进展。航天工业受益于3D打印部件的减重和功能增强,这可以在发射操作中显著节省成本。

原型制作方法

原型制作是航空航天设计过程中的关键阶段,3D打印彻底改变了这一阶段。快速生产原型的能力使工程师能够快速测试和完善设计,从而实现更高效的开发周期。

There are several methods of prototyping using 3D printing, each with its own advantages. Stereolithography (SLA) is known for its high precision and smooth surface finish, making it ideal for detailed models. Selective Laser Sintering (SLS) offers the ability to produce durable and functional prototypes without the need for support structures, allowing for more complex designs. Fused Deposition Modeling (FDM) is often used for creating larger prototypes due to its cost-effectiveness and material versatility.

这些方法使工程师能够更有效地验证设计,降低生产后期出现昂贵错误的风险。快速迭代和测试不同配置的能力在一个创新为关键的行业中是无价的。

材料选择

材料选择是航空航天3D打印中的关键方面,因为它直接影响最终产品的性能和耐久性。材料的选择取决于多个因素,包括预期应用、环境条件和机械要求。

钛、铝和镍基超合金等金属由于其强度重量比和耐高温性,常用于航空航天3D打印。这些材料非常适合生产必须承受极端条件的发动机组件和结构部件。

聚合物和复合材料也被广泛使用,特别是用于非结构部件和内部零件。先进的复合材料具有减轻重量和增强机械性能的优点,使其适用于广泛的应用。

专为3D打印设计的新材料的开发是一个持续的研究领域,具有进一步扩展该技术在航空航天中能力和应用的潜力。

设计优化

设计优化是充分利用3D打印潜力的关键步骤。该技术允许创建以前无法实现的复杂几何形状,使工程师能够优化设计以提高性能、重量和效率。

拓扑优化在这种情况下是一种广泛使用的技术。通过使用算法模拟和分析组件在各种条件下的性能,工程师可以识别出可以去除材料而不影响强度的区域。这个过程产生更轻、更高效的设计,非常适合航空航天应用。

生成设计是另一种利用3D打印能力的方法。通过输入特定的设计目标和约束,工程师可以使用软件生成多个设计迭代,每个迭代都针对不同的标准进行优化。这种方法允许探索突破传统设计界限的创新解决方案。

以这种方式优化设计的能力不仅提高了性能,还促进了材料节约和成本降低,符合行业的效率和可持续性目标。

生产阶段

航空航天3D打印的生产阶段涉及几个关键步骤,每个步骤对于确保最终产品的质量和性能至关重要。该过程始于设计和建模,工程师使用CAD软件创建组件的详细数字表示。

一旦设计完成,下一阶段是材料准备。这涉及选择合适的材料并确保其以适合所选3D打印方法的形式存在。对于金属部件,这通常意味着使用金属粉末,而聚合物可能是丝状或树脂形式。

随后进行实际的打印过程,根据数字模型逐层构建组件。这个阶段需要仔细监控以确保准确性和一致性,因为任何错误都可能损害部件的完整性。

后处理是一个关键步骤,包括去除支撑结构、表面处理和任何必要的热处理,以增强组件的机械性能。这个阶段对于满足航空航天工业的严格质量标准至关重要。

最后,组件经过严格的测试和验证,以确保其符合所有性能和安全要求。这种全面的方法确保3D打印部件可靠并准备好用于关键的航空航天应用。

定制选项

3D打印的一个突出特点是其提供广泛定制选项的能力。这种能力在航空航天中尤为宝贵,因为组件通常需要满足特定的要求和限制。

定制可以应用于组件的各个方面,从几何形状到材料组成。工程师可以根据特定应用优化性能来定制设计,例如改善空气动力学或减轻重量。

生产定制组件的能力还允许将多个功能集成到一个部件中。这可以导致更高效的设计,减少所需的单个组件数量并简化装配过程。

此外,定制还扩展到替换部件的生产。在航空航天工业中,停机时间可能代价高昂,能够快速生产定制的替换部件确保飞机能够迅速恢复服务。

几何自由

几何自由度是3D打印的最大优势之一,为设计师提供了创建复杂形状和结构的能力,这些形状和结构用传统制造方法难以或无法实现。

这种自由允许探索创新的设计概念,如格子结构和有机形状,这可以提高航空航天部件的性能和效率。这些设计通常会产生更轻的部件,具有更好的强度重量比,有助于整体减重和燃油效率。

生产复杂内部几何形状的能力也为冷却通道和流体动力学开辟了新的可能性,从而在发动机和其他关键系统中实现更高效的热管理。

几何自由不仅对性能有益,而且对美学考虑也有帮助。在航空航天工业中,品牌和乘客体验很重要,创造视觉上吸引人的部件的能力可以提升飞机内部的整体设计。

表面处理

表面光洁度是3D打印中的一个重要考虑因素,特别是在精度和性能至关重要的航空航天应用中。表面光洁度的质量会影响空气动力性能、摩擦和磨损,使其成为组件设计和生产中的关键因素。

3D打印提供了一系列表面光洁度选项,具体取决于所选方法和材料。SLA和SLS等技术可以生产具有光滑表面的部件,适用于美学和精度重要的应用。

后处理技术,如打磨、抛光和涂层,可以进一步提高表面光洁度,确保组件满足航空航天工业的严格要求。这些过程对于实现所需的性能和可靠性水平至关重要。

通过3D打印实现高质量表面光洁度的能力不仅增强了组件的功能性,还提高了其寿命和耐用性,与行业的安全和效率目标一致。

支撑结构

支撑结构是3D打印过程的一个组成部分,特别是对于复杂的几何形状和悬垂部分。这些临时结构在打印过程中提供稳定性,确保组件准确构建且无变形。

支撑结构的设计和放置需要仔细考虑,因为它们会影响打印过程的整体效率和成本。工程师必须在需要支撑和希望最小化材料使用和后处理时间之间取得平衡。

软件和打印技术的进步导致了更高效支撑结构的发展,减少了所需材料的数量并简化了去除过程。这不仅提高了生产过程的整体效率,还节省了材料和降低了成本。

在精度和性能至关重要的航空航天工业中,有效管理支撑结构的能力对于确保3D打印组件的质量和可靠性至关重要。

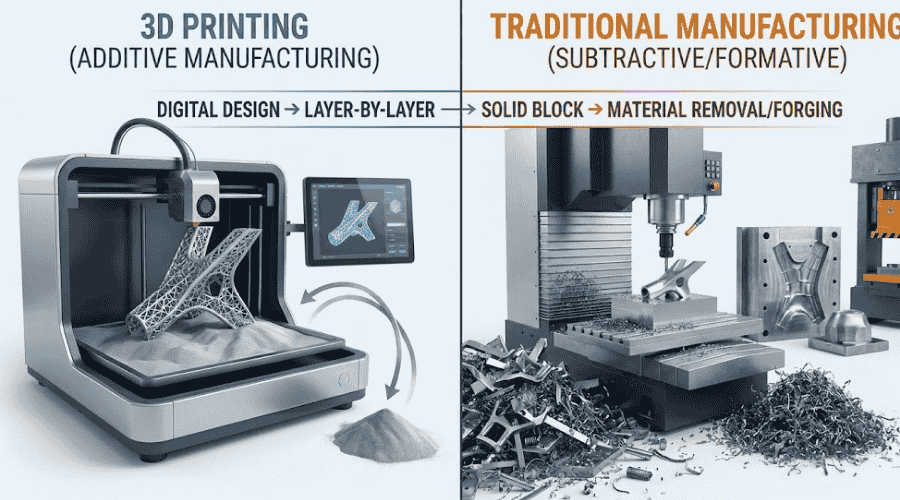

3D打印与传统制造

3D打印与传统制造的比较突出了每种方法的独特优势和局限性。了解这些差异对于在航空航天生产中做出明智决策至关重要。

| 方面 | 3D打印 | 传统制造 |

|---|---|---|

| 生产速度 | 快速原型制作,更快的迭代 | 更长的设置和生产时间 |

| 成本 | 小批量较低,减少工具 | 小批量较高,工具昂贵 |

| 复杂性 | 高几何自由度,复杂设计 | 受限于加工能力 |

| 材料浪费 | 最小化,增材工艺 | 显著,减材工艺 |

| 定制化 | 高度,定制解决方案 | 有限,标准化零件 |

3D打印在传统方法不足的领域表现出色,特别是在速度、成本和复杂性方面。其生产复杂几何形状和定制组件的能力使其成为航空航天应用中创新和效率的理想选择。然而,传统制造在大规模生产和某些材料特性方面仍具有优势,强调了为每个特定应用选择正确方法的重要性。

3D打印在航空航天中的高级应用

As the aerospace industry continues to embrace 3D printing, the focus has shifted towards leveraging this technology for more complex and critical applications. One such application is the creation of jigs and fixtures. These tools are essential for the assembly and inspection processes in aerospace manufacturing. By using 3D printing, companies can produce these components with enhanced geometric precision and reduced lead times, allowing for quicker iterations and adjustments.

Another innovative use of 3D printing is in the production of surrogate parts. These are non-functional components used for testing and validation purposes, enabling engineers to assess fit, form, and function without the need for expensive materials or processes. This approach not only saves costs but also accelerates the development cycle.

零件方向和安装支架

Part orientation is a critical factor in 3D printing, particularly in aerospace applications where precision and performance are paramount. The orientation of a part during printing can significantly impact its surface finish, strength, and the amount of support material required. By optimizing part orientation, manufacturers can achieve better surface quality and structural integrity, while minimizing material waste.

Mounting brackets are another area where 3D printing excels. These components often require complex geometries and must withstand significant mechanical loads. Using technologies like SLA, SLS, and DMSL, manufacturers can produce lightweight, high-strength brackets from materials such as titanium. This not only reduces the weight of the aircraft but also enhances its overall performance.

高细节原型和卫星组件

The ability to produce high-detail prototypes is one of the standout features of 3D printing. In the aerospace sector, this capability is invaluable for visualizing complex designs and conducting thorough evaluations before committing to full-scale production. High-detail prototypes allow engineers to identify potential issues early in the design process, reducing the risk of costly errors.

3D printing also plays a crucial role in the fabrication of satellite components. The geometric freedom offered by additive manufacturing enables the creation of intricate structures that would be impossible with traditional methods. This is particularly beneficial for the production of lightweight, high-strength components that can withstand the harsh conditions of space.

成本降低和重量节省

3D打印在航空航天中的主要优势之一是其降低成本的潜力。通过将多个零件合并为一个打印组件,制造商可以减少装配时间和人工成本。此外,按需生产零件的能力消除了对大量库存的需求,进一步降低了费用。

重量节省是3D打印的另一个显著优势。通过使用先进材料和优化轻量结构的设计,航空航天公司可以减少飞机和航天器的重量。这提高了燃油效率并减少了排放,与行业的可持续发展目标一致。

性能提升和材料浪费减少

3D printing offers numerous opportunities for performance improvement in aerospace applications. The ability to create complex geometries and integrate multiple functions into a single part enhances the overall performance of aircraft and spacecraft. Moreover, the precision of additive manufacturing ensures that components meet stringent aerospace standards.

Material waste reduction is another critical advantage of 3D printing. Traditional manufacturing methods often result in significant material waste due to the subtractive nature of the processes. In contrast, additive manufacturing builds parts layer by layer, using only the material necessary for the final product. This not only reduces waste but also lowers material costs.

常见问题解答

问:航空航天3D打印中常用的材料有哪些?

答:常用材料包括钛、铝和高性能聚合物。这些材料提供了航空航天应用所需的强度、耐用性和轻量特性。

问:3D打印如何在航空航天中实现重量节省?

答:通过允许复杂、优化的设计和使用轻质材料,3D打印显著减少了组件的重量,从而提高了燃油效率和性能。

问:使用3D打印制作卫星组件有哪些好处?

答:3D打印能够创建复杂、轻量的结构,能够承受太空的极端条件,从而提高卫星组件的性能和可靠性。

结论

3D打印正在通过提供前所未有的创新和效率机会来革新航空航天工业。从降低成本和材料浪费到提高性能和实现复杂设计,其好处显而易见。对于那些有兴趣进一步探索这一变革性技术的人来说,资源如《3D打印技术指南》、《增材制造简介》和《3D打印设计》提供了宝贵的见解和指导。随着行业的不断发展,3D打印无疑将在塑造航空航天制造的未来中发挥关键作用。