Ngành công nghiệp hàng không vũ trụ không ngừng phát triển, được thúc đẩy bởi nhu cầu về các giải pháp hiệu quả hơn, tiết kiệm chi phí và đổi mới. Các phương pháp sản xuất truyền thống thường gặp khó khăn trong việc đáp ứng nhu cầu tạo mẫu nhanh, các thành phần nhẹ và hình học phức tạp. In 3D, hay sản xuất bồi đắp, cung cấp một giải pháp hứa hẹn cho những thách thức này, mang lại một cách sản xuất các thành phần hàng không vũ trụ linh hoạt và hiệu quả. Bài viết này đi sâu vào các khía cạnh khác nhau của in 3D trong hàng không vũ trụ, khám phá lợi ích, ứng dụng và những phức tạp liên quan đến việc triển khai nó.

Bảng Tóm tắt Sửa chữa Nhanh

| Challenge | Phương pháp truyền thống | Giải pháp in 3D | Lợi ích | Tác động đến hàng không vũ trụ |

|---|---|---|---|---|

| Chi phí sản xuất cao | Dụng cụ và lao động đắt đỏ | Giảm nhu cầu về dụng cụ | Tiết kiệm chi phí | Các thành phần giá cả phải chăng hơn |

| Thời gian dẫn dài | Chu kỳ thiết lập và sản xuất kéo dài | Tạo mẫu nhanh | Thời gian hoàn thành nhanh hơn | Đổi mới tăng tốc |

| Hình học phức tạp | Giới hạn bởi khả năng gia công | Tự do hình học | Linh hoạt trong thiết kế | Nâng cao hiệu suất thành phần |

| Lãng phí vật liệu | Quy trình sản xuất trừ | Sản xuất bổ sung | Giảm lãng phí | Sản xuất bền vững |

| Tùy chỉnh hạn chế | Các bộ phận tiêu chuẩn hóa | Tùy chọn tùy chỉnh | Giải pháp tùy chỉnh | Cải thiện chức năng |

Lợi ích của in 3D

3D printing offers numerous advantages over traditional manufacturing techniques, particularly in the aerospace sector. The ability to produce complex geometries without the need for specialized tooling is a game-changer. This geometric freedom allows engineers to design parts that are lighter and stronger, optimizing performance while reducing material usage.

Một lợi ích đáng kể khác là giảm chi phí sản xuất. Sản xuất truyền thống thường liên quan đến công cụ đắt tiền và các quy trình tốn nhiều lao động, có thể được giảm thiểu đáng kể với sản xuất bồi đắp. Bằng cách xây dựng các thành phần từng lớp một, in 3D giảm nhu cầu về vật liệu dư thừa, dẫn đến tiết kiệm chi phí và quy trình sản xuất bền vững hơn.

Tốc độ sản xuất là một lợi thế quan trọng khác. Tạo mẫu nhanh cho phép các kỹ sư lặp lại thiết kế nhanh chóng, rút ngắn chu kỳ phát triển và cho phép xác nhận và thử nghiệm tiền sản xuất nhanh hơn. Sự linh hoạt này rất quan trọng trong một ngành mà thời gian ra thị trường có thể là một lợi thế cạnh tranh đáng kể.

Tùy chỉnh cũng là một điểm mạnh của in 3D. Khả năng sản xuất các thành phần theo yêu cầu cụ thể cho phép cải thiện chức năng và hiệu suất. Điều này đặc biệt có lợi trong hàng không vũ trụ, nơi mỗi gram và milimet đều quan trọng.

Ứng dụng trong hàng không vũ trụ

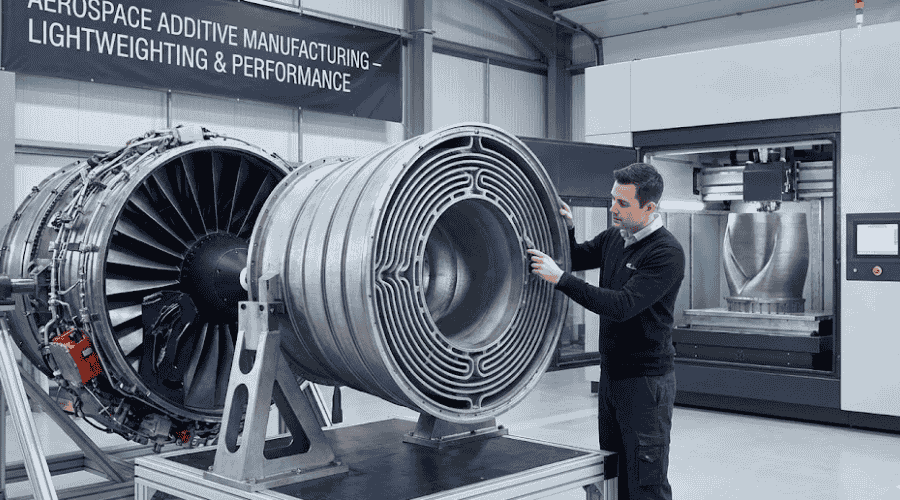

Ngành công nghiệp hàng không vũ trụ đã áp dụng in 3D trong nhiều ứng dụng khác nhau, từ tạo mẫu đến sản xuất các thành phần sử dụng cuối. Một trong những ứng dụng nổi bật nhất là trong phát triển các cấu trúc nhẹ. Bằng cách sử dụng các vật liệu tiên tiến và thiết kế sáng tạo, in 3D có thể sản xuất các thành phần duy trì độ bền trong khi giảm đáng kể trọng lượng, một yếu tố quan trọng trong hàng không và thám hiểm không gian.

3D printing is also used in the production of complex engine components. The technology allows for the creation of intricate internal geometries that would be impossible or prohibitively expensive to achieve with traditional methods. This capability leads to more efficient engines with improved fuel consumption and reduced emissions.

Ngoài động cơ và các thành phần cấu trúc, in 3D được sử dụng để tạo ra các bộ phận tùy chỉnh cho nội thất cabin. Từ các phụ kiện ghế đến hệ thống thông gió, khả năng tùy chỉnh các thành phần theo nhu cầu cụ thể nâng cao sự thoải mái của hành khách và hiệu quả hoạt động.

Công nghệ này cũng đang tiến bộ trong sản xuất các thành phần vệ tinh. Ngành công nghiệp không gian hưởng lợi từ trọng lượng giảm và chức năng tăng của các bộ phận in 3D, có thể dẫn đến tiết kiệm chi phí đáng kể trong các hoạt động phóng.

Phương pháp tạo mẫu

Tạo mẫu là một giai đoạn quan trọng trong quá trình thiết kế hàng không vũ trụ, và in 3D đã cách mạng hóa giai đoạn này. Khả năng sản xuất nhanh chóng các mẫu thử nghiệm cho phép các kỹ sư kiểm tra và tinh chỉnh thiết kế nhanh chóng, dẫn đến các chu kỳ phát triển hiệu quả hơn.

There are several methods of prototyping using 3D printing, each with its own advantages. Stereolithography (SLA) is known for its high precision and smooth surface finish, making it ideal for detailed models. Selective Laser Sintering (SLS) offers the ability to produce durable and functional prototypes without the need for support structures, allowing for more complex designs. Fused Deposition Modeling (FDM) is often used for creating larger prototypes due to its cost-effectiveness and material versatility.

Những phương pháp này cho phép các kỹ sư xác nhận thiết kế hiệu quả hơn, giảm nguy cơ sai sót tốn kém ở các giai đoạn sản xuất sau. Khả năng nhanh chóng lặp lại và thử nghiệm các cấu hình khác nhau là vô giá trong một ngành công nghiệp mà đổi mới là chìa khóa.

Lựa chọn vật liệu

Lựa chọn vật liệu là một khía cạnh quan trọng của in 3D trong hàng không vũ trụ, vì nó ảnh hưởng trực tiếp đến hiệu suất và độ bền của sản phẩm cuối cùng. Sự lựa chọn vật liệu phụ thuộc vào nhiều yếu tố, bao gồm ứng dụng dự định, điều kiện môi trường và yêu cầu cơ học.

Các kim loại như titan, nhôm và hợp kim siêu bền dựa trên niken thường được sử dụng trong in 3D hàng không vũ trụ do tỷ lệ sức mạnh-trọng lượng và khả năng chịu nhiệt độ cao của chúng. Những vật liệu này lý tưởng để sản xuất các thành phần động cơ và các bộ phận cấu trúc phải chịu được điều kiện khắc nghiệt.

Polymers và composite cũng được sử dụng rộng rãi, đặc biệt là cho các thành phần không cấu trúc và các bộ phận nội thất. Các composite tiên tiến mang lại lợi ích của trọng lượng giảm và tính chất cơ học cải thiện, làm cho chúng phù hợp cho nhiều ứng dụng khác nhau.

Phát triển các vật liệu mới được thiết kế đặc biệt cho in 3D là một lĩnh vực nghiên cứu đang diễn ra, với tiềm năng mở rộng hơn nữa khả năng và ứng dụng của công nghệ trong hàng không vũ trụ.

Tối ưu hóa thiết kế

Tối ưu hóa thiết kế là một bước quan trọng trong việc tận dụng toàn bộ tiềm năng của in 3D. Công nghệ này cho phép tạo ra các hình học phức tạp mà trước đây không thể đạt được, cho phép các kỹ sư tối ưu hóa thiết kế cho hiệu suất, trọng lượng và hiệu quả.

Tối ưu hóa hình học là một kỹ thuật được sử dụng rộng rãi trong bối cảnh này. Bằng cách sử dụng các thuật toán để mô phỏng và phân tích hiệu suất của một thành phần dưới các điều kiện khác nhau, các kỹ sư có thể xác định các khu vực mà vật liệu có thể được loại bỏ mà không làm giảm độ bền. Quá trình này dẫn đến các thiết kế nhẹ hơn, hiệu quả hơn, hoàn hảo cho các ứng dụng hàng không vũ trụ.

Thiết kế tạo sinh là một phương pháp khác tận dụng khả năng của in 3D. Bằng cách nhập các mục tiêu và ràng buộc thiết kế cụ thể, các kỹ sư có thể sử dụng phần mềm để tạo ra nhiều phiên bản thiết kế, mỗi phiên bản được tối ưu hóa cho các tiêu chí khác nhau. Phương pháp này cho phép khám phá các giải pháp sáng tạo vượt qua giới hạn của thiết kế truyền thống.

Khả năng tối ưu hóa thiết kế theo cách này không chỉ nâng cao hiệu suất mà còn góp phần tiết kiệm vật liệu và giảm chi phí, phù hợp với mục tiêu hiệu quả và bền vững của ngành.

Các giai đoạn sản xuất

Các giai đoạn sản xuất của in 3D trong hàng không vũ trụ bao gồm nhiều bước quan trọng, mỗi bước đều quan trọng để đảm bảo chất lượng và hiệu suất của sản phẩm cuối cùng. Quá trình bắt đầu với thiết kế và mô hình hóa, nơi các kỹ sư sử dụng phần mềm CAD để tạo ra các đại diện kỹ thuật số chi tiết của thành phần.

Khi thiết kế đã được hoàn thiện, giai đoạn tiếp theo là chuẩn bị vật liệu. Điều này bao gồm việc chọn vật liệu phù hợp và đảm bảo nó ở dạng chính xác cho phương pháp in 3D đã chọn. Đối với các bộ phận kim loại, điều này thường có nghĩa là sử dụng bột kim loại, trong khi polymers có thể ở dạng sợi hoặc nhựa.

Quá trình in thực tế diễn ra sau đó, nơi thành phần được xây dựng từng lớp theo mô hình kỹ thuật số. Giai đoạn này yêu cầu giám sát cẩn thận để đảm bảo độ chính xác và nhất quán, vì bất kỳ lỗi nào cũng có thể làm giảm tính toàn vẹn của bộ phận.

Hậu xử lý là một bước quan trọng bao gồm loại bỏ các cấu trúc hỗ trợ, hoàn thiện bề mặt và bất kỳ xử lý nhiệt cần thiết nào để cải thiện tính chất cơ học của thành phần. Giai đoạn này là cần thiết để đáp ứng các tiêu chuẩn chất lượng nghiêm ngặt của ngành hàng không vũ trụ.

Cuối cùng, thành phần trải qua kiểm tra và xác nhận nghiêm ngặt để đảm bảo nó đáp ứng tất cả các yêu cầu về hiệu suất và an toàn. Cách tiếp cận toàn diện này đảm bảo rằng các bộ phận in 3D đáng tin cậy và sẵn sàng sử dụng trong các ứng dụng hàng không vũ trụ quan trọng.

Tùy chọn tùy chỉnh

Một trong những đặc điểm nổi bật của in 3D là khả năng cung cấp các tùy chọn tùy chỉnh rộng rãi. Khả năng này đặc biệt có giá trị trong hàng không vũ trụ, nơi các thành phần thường cần đáp ứng các yêu cầu và ràng buộc cụ thể.

Tùy chỉnh có thể được áp dụng cho nhiều khía cạnh của một thành phần, từ hình học đến thành phần vật liệu của nó. Các kỹ sư có thể tùy chỉnh thiết kế để tối ưu hóa hiệu suất cho các ứng dụng cụ thể, chẳng hạn như cải thiện khí động học hoặc giảm trọng lượng.

Khả năng sản xuất các thành phần theo yêu cầu cũng cho phép tích hợp nhiều chức năng vào một bộ phận duy nhất. Điều này có thể dẫn đến các thiết kế hiệu quả hơn, giảm số lượng các thành phần riêng lẻ cần thiết và đơn giản hóa các quy trình lắp ráp.

Hơn nữa, tùy chỉnh mở rộng đến sản xuất các bộ phận thay thế. Trong ngành hàng không vũ trụ, nơi thời gian ngừng hoạt động có thể tốn kém, khả năng nhanh chóng sản xuất các bộ phận thay thế tùy chỉnh đảm bảo rằng máy bay có thể trở lại hoạt động nhanh chóng.

Tự do hình học

Tự do hình học là một trong những lợi thế đáng kể nhất của in 3D, mang lại cho các nhà thiết kế khả năng tạo ra các hình dạng và cấu trúc phức tạp mà khó hoặc không thể đạt được bằng các phương pháp sản xuất truyền thống.

Sự tự do này cho phép khám phá các khái niệm thiết kế sáng tạo, chẳng hạn như cấu trúc lưới và hình dạng hữu cơ, có thể nâng cao hiệu suất và hiệu quả của các thành phần hàng không vũ trụ. Những thiết kế này thường dẫn đến các bộ phận nhẹ hơn với tỷ lệ sức mạnh trên trọng lượng được cải thiện, góp phần giảm trọng lượng tổng thể và hiệu quả nhiên liệu.

Khả năng sản xuất các hình học nội bộ phức tạp cũng mở ra những khả năng mới cho các kênh làm mát và động lực học chất lỏng, dẫn đến quản lý nhiệt hiệu quả hơn trong động cơ và các hệ thống quan trọng khác.

Sự tự do hình học không chỉ có lợi cho hiệu suất mà còn cho các cân nhắc thẩm mỹ. Trong ngành công nghiệp hàng không vũ trụ, nơi thương hiệu và trải nghiệm hành khách rất quan trọng, khả năng tạo ra các thành phần hấp dẫn về mặt thị giác có thể nâng cao thiết kế tổng thể của nội thất máy bay.

Hoàn thiện bề mặt

Hoàn thiện bề mặt là một yếu tố quan trọng trong in 3D, đặc biệt là trong các ứng dụng hàng không vũ trụ nơi độ chính xác và hiệu suất là rất quan trọng. Chất lượng của bề mặt hoàn thiện có thể ảnh hưởng đến hiệu suất khí động học, ma sát và mài mòn, làm cho nó trở thành một yếu tố quan trọng trong thiết kế và sản xuất các thành phần.

In 3D cung cấp một loạt các tùy chọn hoàn thiện bề mặt, tùy thuộc vào phương pháp và vật liệu được chọn. Các kỹ thuật như SLA và SLS có thể tạo ra các bộ phận với bề mặt mịn, phù hợp cho các ứng dụng nơi thẩm mỹ và độ chính xác là quan trọng.

Các kỹ thuật xử lý sau, chẳng hạn như chà nhám, đánh bóng và phủ, có thể nâng cao hơn nữa bề mặt hoàn thiện, đảm bảo rằng các thành phần đáp ứng các yêu cầu nghiêm ngặt của ngành công nghiệp hàng không vũ trụ. Những quy trình này là cần thiết để đạt được mức độ hiệu suất và độ tin cậy mong muốn.

Khả năng đạt được bề mặt hoàn thiện chất lượng cao với in 3D không chỉ nâng cao chức năng của các thành phần mà còn góp phần vào tuổi thọ và độ bền của chúng, phù hợp với các mục tiêu an toàn và hiệu quả của ngành.

Cấu trúc hỗ trợ

Cấu trúc hỗ trợ là một phần không thể thiếu của quá trình in 3D, đặc biệt là đối với các hình học phức tạp và phần nhô ra. Những cấu trúc tạm thời này cung cấp sự ổn định trong quá trình in, đảm bảo rằng thành phần được xây dựng chính xác và không bị biến dạng.

Thiết kế và vị trí của các cấu trúc hỗ trợ đòi hỏi sự cân nhắc cẩn thận, vì chúng có thể ảnh hưởng đến hiệu quả tổng thể và chi phí của quá trình in. Các kỹ sư phải cân bằng nhu cầu hỗ trợ với mong muốn giảm thiểu việc sử dụng vật liệu và thời gian xử lý sau.

Những tiến bộ trong phần mềm và kỹ thuật in đã dẫn đến sự phát triển của các cấu trúc hỗ trợ hiệu quả hơn, giảm lượng vật liệu cần thiết và đơn giản hóa quá trình loại bỏ. Điều này không chỉ nâng cao hiệu quả tổng thể của quá trình sản xuất mà còn góp phần tiết kiệm vật liệu và giảm chi phí.

Trong ngành công nghiệp hàng không vũ trụ, nơi độ chính xác và hiệu suất là tối quan trọng, khả năng quản lý hiệu quả các cấu trúc hỗ trợ là cần thiết để đảm bảo chất lượng và độ tin cậy của các thành phần in 3D.

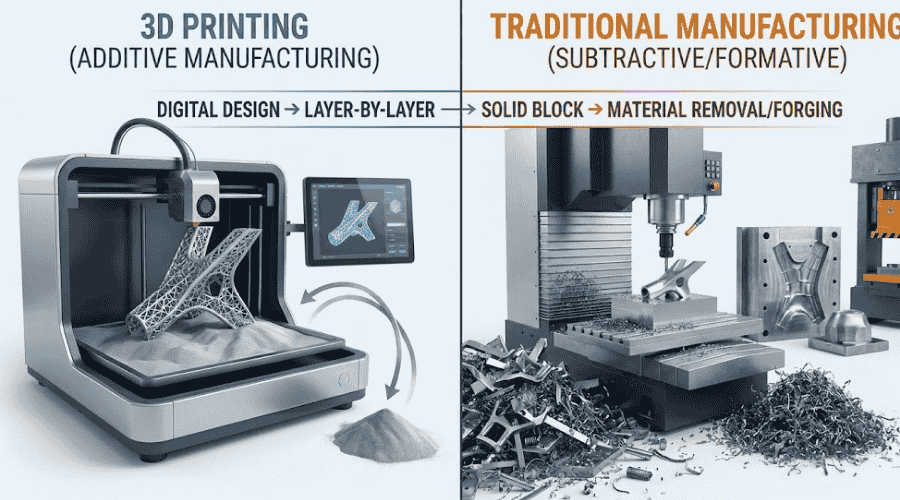

In 3D so với sản xuất truyền thống

Sự so sánh giữa in 3D và sản xuất truyền thống làm nổi bật những ưu điểm và hạn chế độc đáo của từng phương pháp. Hiểu những khác biệt này là rất quan trọng để đưa ra quyết định sáng suốt trong sản xuất hàng không vũ trụ.

| Khía cạnh | In 3D | Sản xuất truyền thống |

|---|---|---|

| Tốc độ sản xuất | Tạo mẫu nhanh, lặp lại nhanh hơn | Thời gian thiết lập và sản xuất lâu hơn |

| Chi phí | Thấp cho các lô nhỏ, giảm công cụ | Cao cho các lô nhỏ, công cụ đắt tiền |

| Độ phức tạp | Tự do hình học cao, thiết kế phức tạp | Giới hạn bởi khả năng gia công |

| Lãng phí vật liệu | Tối thiểu, quy trình cộng | Đáng kể, quy trình trừ |

| Tùy chỉnh | Cao, giải pháp tùy chỉnh | Hạn chế, các bộ phận tiêu chuẩn hóa |

In 3D vượt trội trong các lĩnh vực mà các phương pháp truyền thống không đáp ứng được, đặc biệt là về tốc độ, chi phí và độ phức tạp. Khả năng sản xuất các hình học phức tạp và các thành phần tùy chỉnh khiến nó trở thành lựa chọn lý tưởng cho các ứng dụng hàng không vũ trụ nơi đổi mới và hiệu quả là chìa khóa. Tuy nhiên, sản xuất truyền thống vẫn có lợi thế trong sản xuất quy mô lớn và một số tính chất vật liệu nhất định, nhấn mạnh tầm quan trọng của việc chọn phương pháp phù hợp cho từng ứng dụng cụ thể.

Ứng dụng tiên tiến của in 3D trong hàng không vũ trụ

As the aerospace industry continues to embrace 3D printing, the focus has shifted towards leveraging this technology for more complex and critical applications. One such application is the creation of jigs and fixtures. These tools are essential for the assembly and inspection processes in aerospace manufacturing. By using 3D printing, companies can produce these components with enhanced geometric precision and reduced lead times, allowing for quicker iterations and adjustments.

Another innovative use of 3D printing is in the production of surrogate parts. These are non-functional components used for testing and validation purposes, enabling engineers to assess fit, form, and function without the need for expensive materials or processes. This approach not only saves costs but also accelerates the development cycle.

Hướng phần và giá đỡ gắn

Part orientation is a critical factor in 3D printing, particularly in aerospace applications where precision and performance are paramount. The orientation of a part during printing can significantly impact its surface finish, strength, and the amount of support material required. By optimizing part orientation, manufacturers can achieve better surface quality and structural integrity, while minimizing material waste.

Mounting brackets are another area where 3D printing excels. These components often require complex geometries and must withstand significant mechanical loads. Using technologies like SLA, SLS, and DMSL, manufacturers can produce lightweight, high-strength brackets from materials such as titanium. This not only reduces the weight of the aircraft but also enhances its overall performance.

Nguyên mẫu chi tiết cao và các thành phần vệ tinh

The ability to produce high-detail prototypes is one of the standout features of 3D printing. In the aerospace sector, this capability is invaluable for visualizing complex designs and conducting thorough evaluations before committing to full-scale production. High-detail prototypes allow engineers to identify potential issues early in the design process, reducing the risk of costly errors.

3D printing also plays a crucial role in the fabrication of satellite components. The geometric freedom offered by additive manufacturing enables the creation of intricate structures that would be impossible with traditional methods. This is particularly beneficial for the production of lightweight, high-strength components that can withstand the harsh conditions of space.

Giảm chi phí và tiết kiệm trọng lượng

Một trong những lợi thế chính của in 3D trong hàng không vũ trụ là tiềm năng giảm chi phí. Bằng cách hợp nhất nhiều bộ phận thành một thành phần in duy nhất, các nhà sản xuất có thể giảm thời gian lắp ráp và chi phí lao động. Ngoài ra, khả năng sản xuất các bộ phận theo yêu cầu loại bỏ nhu cầu về kho hàng lớn, giảm chi phí hơn nữa.

Tiết kiệm trọng lượng là một lợi ích đáng kể khác của in 3D. Bằng cách sử dụng các vật liệu tiên tiến và tối ưu hóa thiết kế cho các cấu trúc nhẹ, các công ty hàng không vũ trụ có thể giảm trọng lượng của máy bay và tàu vũ trụ của họ. Điều này dẫn đến hiệu quả nhiên liệu được cải thiện và giảm khí thải, phù hợp với các mục tiêu bền vững của ngành.

Cải thiện hiệu suất và giảm lãng phí vật liệu

3D printing offers numerous opportunities for performance improvement in aerospace applications. The ability to create complex geometries and integrate multiple functions into a single part enhances the overall performance of aircraft and spacecraft. Moreover, the precision of additive manufacturing ensures that components meet stringent aerospace standards.

Material waste reduction is another critical advantage of 3D printing. Traditional manufacturing methods often result in significant material waste due to the subtractive nature of the processes. In contrast, additive manufacturing builds parts layer by layer, using only the material necessary for the final product. This not only reduces waste but also lowers material costs.

Câu hỏi Thường gặp

H: Những vật liệu nào thường được sử dụng trong in 3D hàng không vũ trụ?

Đ: Các vật liệu phổ biến bao gồm titan, nhôm và các polyme hiệu suất cao. Những vật liệu này cung cấp độ bền, độ bền và tính chất nhẹ cần thiết cho các ứng dụng hàng không vũ trụ.

H: Làm thế nào in 3D đóng góp vào việc tiết kiệm trọng lượng trong ngành hàng không vũ trụ?

Đ: Bằng cách cho phép thiết kế phức tạp, tối ưu hóa và sử dụng vật liệu nhẹ, in 3D giảm đáng kể trọng lượng của các thành phần, dẫn đến cải thiện hiệu suất nhiên liệu và hiệu suất tổng thể.

H: Lợi ích của việc sử dụng in 3D cho các thành phần vệ tinh là gì?

Đ: In 3D cho phép tạo ra các cấu trúc phức tạp, nhẹ có thể chịu được điều kiện khắc nghiệt của không gian, nâng cao hiệu suất và độ tin cậy của các thành phần vệ tinh.

Kết luận

In 3D đang cách mạng hóa ngành công nghiệp hàng không vũ trụ bằng cách cung cấp những cơ hội chưa từng có cho sự đổi mới và hiệu quả. Từ việc giảm chi phí và lãng phí vật liệu đến nâng cao hiệu suất và cho phép thiết kế phức tạp, lợi ích là rõ ràng. Đối với những người quan tâm đến việc khám phá công nghệ chuyển đổi này sâu hơn, các tài nguyên như “Hướng dẫn về Công nghệ In 3D,” “Giới thiệu về Sản xuất Bổ sung,” và “Thiết kế cho In 3D” cung cấp những hiểu biết và hướng dẫn quý giá. Khi ngành công nghiệp tiếp tục phát triển, in 3D chắc chắn sẽ đóng vai trò then chốt trong việc định hình tương lai của sản xuất hàng không vũ trụ.