A indústria aeroespacial está em constante evolução, impulsionada pela necessidade de soluções mais eficientes, econômicas e inovadoras. Métodos tradicionais de fabricação frequentemente lutam para acompanhar as demandas por prototipagem rápida, componentes leves e geometria complexa. A impressão 3D, ou manufatura aditiva, oferece uma solução promissora para esses desafios, proporcionando uma maneira versátil e eficiente de produzir componentes aeroespaciais. Este artigo explora os vários aspectos da impressão 3D na indústria aeroespacial, examinando seus benefícios, aplicações e as complexidades envolvidas em sua implementação.

Tabela Resumo de Correções Rápidas

| Challenge | Abordagem Tradicional | Solução de Impressão 3D | Benefício | Impacto na Indústria Aeroespacial |

|---|---|---|---|---|

| Altos Custos de Produção | Ferramentaria e mão de obra caras | Necessidade reduzida de ferramentaria | Economia de custos | Componentes mais acessíveis |

| Longos Prazos de Entrega | Ciclos longos de configuração e produção | Prototipagem rápida | Tempo de resposta mais rápido | Inovação acelerada |

| Geometrias Complexas | Limitado pelas capacidades de usinagem | Geometric freedom | Flexibilidade de design | Desempenho aprimorado dos componentes |

| Desperdício de Material | Processos de manufatura subtrativa | Manufatura aditiva | Desperdício reduzido | Produção sustentável |

| Personalização Limitada | Peças Padronizadas | Opções de Personalização | Soluções Sob Medida | Funcionalidade Aprimorada |

Benefícios da Impressão 3D

3D printing offers numerous advantages over traditional manufacturing techniques, particularly in the aerospace sector. The ability to produce complex geometries without the need for specialized tooling is a game-changer. This geometric freedom allows engineers to design parts that are lighter and stronger, optimizing performance while reducing material usage.

Outro benefício significativo é a redução nos custos de produção. A fabricação tradicional frequentemente envolve ferramentas caras e processos intensivos em mão de obra, que podem ser significativamente minimizados com a manufatura aditiva. Ao construir componentes camada por camada, a impressão 3D reduz a necessidade de material em excesso, levando a economias de custo e a um processo de produção mais sustentável.

A velocidade de produção é outra vantagem crítica. A prototipagem rápida permite que engenheiros iterem designs rapidamente, encurtando o ciclo de desenvolvimento e permitindo uma validação e testes de pré-produção mais rápidos. Essa agilidade é crucial em uma indústria onde o tempo de lançamento no mercado pode ser uma vantagem competitiva significativa.

A personalização também é um ponto forte da impressão 3D. A capacidade de produzir componentes sob medida, adaptados a requisitos específicos, permite uma funcionalidade e desempenho aprimorados. Isso é particularmente benéfico na indústria aeroespacial, onde cada grama e milímetro contam.

Aplicações Aeroespaciais

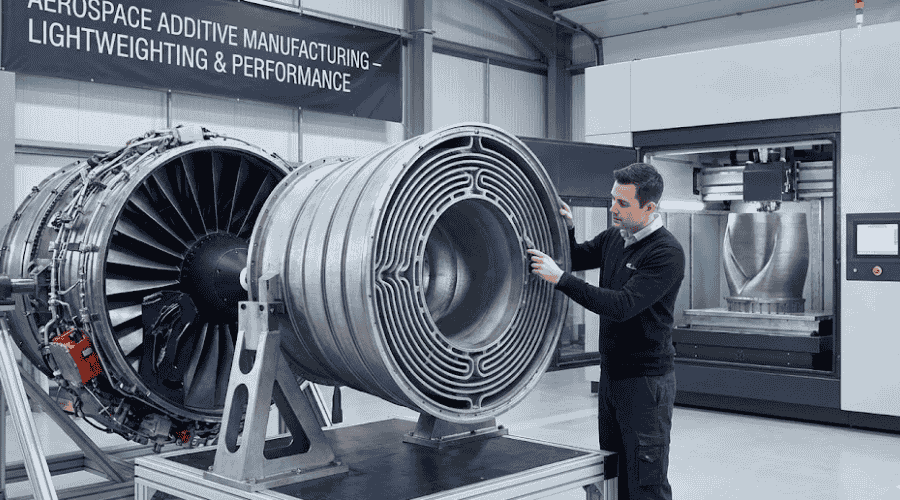

A indústria aeroespacial adotou a impressão 3D em várias aplicações, desde prototipagem até a produção de componentes de uso final. Um dos usos mais proeminentes é no desenvolvimento de estruturas leves. Ao utilizar materiais avançados e designs inovadores, a impressão 3D pode produzir componentes que mantêm a resistência enquanto reduzem significativamente o peso, um fator crítico na aviação e exploração espacial.

3D printing is also used in the production of complex engine components. The technology allows for the creation of intricate internal geometries that would be impossible or prohibitively expensive to achieve with traditional methods. This capability leads to more efficient engines with improved fuel consumption and reduced emissions.

Além de motores e componentes estruturais, a impressão 3D é usada para criar peças personalizadas para interiores de cabines. Desde encaixes de assentos até sistemas de ventilação, a capacidade de adaptar componentes a necessidades específicas melhora o conforto dos passageiros e a eficiência operacional.

A tecnologia também está avançando na produção de componentes de satélites. A indústria espacial se beneficia do peso reduzido e da funcionalidade aumentada das peças impressas em 3D, o que pode levar a economias significativas nos custos de lançamento.

Métodos de Prototipagem

A prototipagem é uma fase crítica no processo de design aeroespacial, e a impressão 3D revolucionou essa etapa. A capacidade de produzir rapidamente protótipos permite que engenheiros testem e refinem designs rapidamente, levando a ciclos de desenvolvimento mais eficientes.

There are several methods of prototyping using 3D printing, each with its own advantages. Stereolithography (SLA) is known for its high precision and smooth surface finish, making it ideal for detailed models. Selective Laser Sintering (SLS) offers the ability to produce durable and functional prototypes without the need for support structures, allowing for more complex designs. Fused Deposition Modeling (FDM) is often used for creating larger prototypes due to its cost-effectiveness and material versatility.

Esses métodos permitem que engenheiros validem designs de forma mais eficaz, reduzindo o risco de erros caros em estágios posteriores da produção. A capacidade de iterar rapidamente e testar diferentes configurações é inestimável em uma indústria onde a inovação é fundamental.

Seleção de Materiais

A seleção de materiais é um aspecto crucial da impressão 3D na indústria aeroespacial, pois impacta diretamente o desempenho e a durabilidade do produto final. A escolha do material depende de vários fatores, incluindo a aplicação pretendida, condições ambientais e requisitos mecânicos.

Metais como titânio, alumínio e superligas à base de níquel são comumente usados na impressão 3D aeroespacial devido às suas relações de resistência-peso e resistência a altas temperaturas. Esses materiais são ideais para produzir componentes de motores e peças estruturais que devem suportar condições extremas.

Polímeros e compósitos também são amplamente utilizados, particularmente para componentes não estruturais e partes internas. Compósitos avançados oferecem os benefícios de peso reduzido e propriedades mecânicas aprimoradas, tornando-os adequados para uma ampla gama de aplicações.

O desenvolvimento de novos materiais especificamente projetados para impressão 3D é uma área de pesquisa contínua, com potencial para expandir ainda mais as capacidades e aplicações da tecnologia na indústria aeroespacial.

Otimização de Design

A otimização de design é um passo crítico para aproveitar todo o potencial da impressão 3D. A tecnologia permite a criação de geometrias complexas que eram anteriormente inatingíveis, permitindo que engenheiros otimizem designs para desempenho, peso e eficiência.

A otimização topológica é uma técnica amplamente utilizada nesse contexto. Ao usar algoritmos para simular e analisar o desempenho de um componente sob várias condições, engenheiros podem identificar áreas onde o material pode ser removido sem comprometer a resistência. Esse processo resulta em designs mais leves e eficientes, perfeitamente adequados para aplicações aeroespaciais.

O design generativo é outra abordagem que aproveita as capacidades da impressão 3D. Ao inserir objetivos e restrições de design específicos, engenheiros podem usar software para gerar múltiplas iterações de design, cada uma otimizada para diferentes critérios. Esse método permite a exploração de soluções inovadoras que ultrapassam os limites do design tradicional.

A capacidade de otimizar designs dessa forma não apenas melhora o desempenho, mas também contribui para economias de material e reduções de custo, alinhando-se com os objetivos da indústria de eficiência e sustentabilidade.

Etapas de Produção

As etapas de produção da impressão 3D na indústria aeroespacial envolvem várias etapas-chave, cada uma crítica para garantir a qualidade e o desempenho do produto final. O processo começa com design e modelagem, onde engenheiros usam software CAD para criar representações digitais detalhadas do componente.

Uma vez que o design é finalizado, a próxima etapa é a preparação do material. Isso envolve selecionar o material apropriado e garantir que ele esteja na forma correta para o método de impressão 3D escolhido. Para peças de metal, isso geralmente significa usar pós metálicos, enquanto polímeros podem estar na forma de filamento ou resina.

O processo de impressão real segue, onde o componente é construído camada por camada de acordo com o modelo digital. Esta etapa requer monitoramento cuidadoso para garantir precisão e consistência, pois quaisquer erros podem comprometer a integridade da peça.

O pós-processamento é uma etapa crucial que envolve a remoção de estruturas de suporte, acabamento de superfície e quaisquer tratamentos térmicos necessários para melhorar as propriedades mecânicas do componente. Esta etapa é essencial para atender aos rigorosos padrões de qualidade da indústria aeroespacial.

Finalmente, o componente passa por testes rigorosos e validação para garantir que atenda a todos os requisitos de desempenho e segurança. Essa abordagem abrangente garante que as peças impressas em 3D sejam confiáveis e prontas para uso em aplicações aeroespaciais críticas.

Opções de Personalização

Uma das características marcantes da impressão 3D é sua capacidade de oferecer amplas opções de personalização. Essa capacidade é particularmente valiosa na indústria aeroespacial, onde os componentes frequentemente precisam atender a requisitos e restrições específicas.

A personalização pode ser aplicada a vários aspectos de um componente, desde sua geometria até sua composição material. Engenheiros podem adaptar designs para otimizar o desempenho para aplicações específicas, como melhorar a aerodinâmica ou reduzir o peso.

A capacidade de produzir componentes sob medida também permite a integração de múltiplas funções em uma única peça. Isso pode levar a designs mais eficientes, reduzindo o número de componentes individuais necessários e simplificando os processos de montagem.

Além disso, a personalização se estende à produção de peças de reposição. Na indústria aeroespacial, onde o tempo de inatividade pode ser caro, a capacidade de produzir rapidamente peças de reposição personalizadas garante que as aeronaves possam retornar ao serviço prontamente.

Liberdade geométrica

A liberdade geométrica é uma das vantagens mais significativas da impressão 3D, oferecendo aos designers a capacidade de criar formas e estruturas complexas que são difíceis ou impossíveis de alcançar com métodos de fabricação tradicionais.

Essa liberdade permite a exploração de conceitos de design inovadores, como estruturas em treliça e formas orgânicas, que podem melhorar o desempenho e a eficiência dos componentes aeroespaciais. Esses designs frequentemente resultam em peças mais leves com melhores relações de resistência-peso, contribuindo para a redução geral de peso e eficiência de combustível.

A capacidade de produzir geometrias internas intrincadas também abre novas possibilidades para canais de resfriamento e dinâmica de fluidos, levando a uma gestão térmica mais eficiente em motores e outros sistemas críticos.

A liberdade geométrica não é apenas benéfica para o desempenho, mas também para considerações estéticas. Na indústria aeroespacial, onde a marca e a experiência do passageiro são importantes, a capacidade de criar componentes visualmente atraentes pode melhorar o design geral dos interiores das aeronaves.

Acabamento de Superfície

O acabamento de superfície é uma consideração importante na impressão 3D, particularmente em aplicações aeroespaciais onde precisão e desempenho são críticos. A qualidade do acabamento de superfície pode impactar o desempenho aerodinâmico, o atrito e o desgaste, tornando-se um fator chave no design e produção de componentes.

A impressão 3D oferece uma gama de opções de acabamento de superfície, dependendo do método e material escolhidos. Técnicas como SLA e SLS podem produzir peças com acabamentos suaves, adequados para aplicações onde estética e precisão são importantes.

Técnicas de pós-processamento, como lixamento, polimento e revestimento, podem melhorar ainda mais o acabamento de superfície, garantindo que os componentes atendam aos rigorosos requisitos da indústria aeroespacial. Esses processos são essenciais para alcançar o nível desejado de desempenho e confiabilidade.

A capacidade de alcançar acabamentos de superfície de alta qualidade com impressão 3D não apenas melhora a funcionalidade dos componentes, mas também contribui para sua longevidade e durabilidade, alinhando-se com os objetivos da indústria de segurança e eficiência.

Estruturas de Suporte

Estruturas de suporte são uma parte integral do processo de impressão 3D, particularmente para geometrias complexas e saliências. Essas estruturas temporárias fornecem estabilidade durante a impressão, garantindo que o componente seja construído com precisão e sem deformações.

O design e a colocação das estruturas de suporte requerem consideração cuidadosa, pois podem impactar a eficiência geral e o custo do processo de impressão. Os engenheiros devem equilibrar a necessidade de suporte com o desejo de minimizar o uso de material e o tempo de pós-processamento.

Avanços em software e técnicas de impressão levaram ao desenvolvimento de estruturas de suporte mais eficientes, reduzindo a quantidade de material necessário e simplificando o processo de remoção. Isso não apenas melhora a eficiência geral do processo de produção, mas também contribui para economias de material e reduções de custo.

Na indústria aeroespacial, onde precisão e desempenho são primordiais, a capacidade de gerenciar efetivamente as estruturas de suporte é essencial para garantir a qualidade e a confiabilidade dos componentes impressos em 3D.

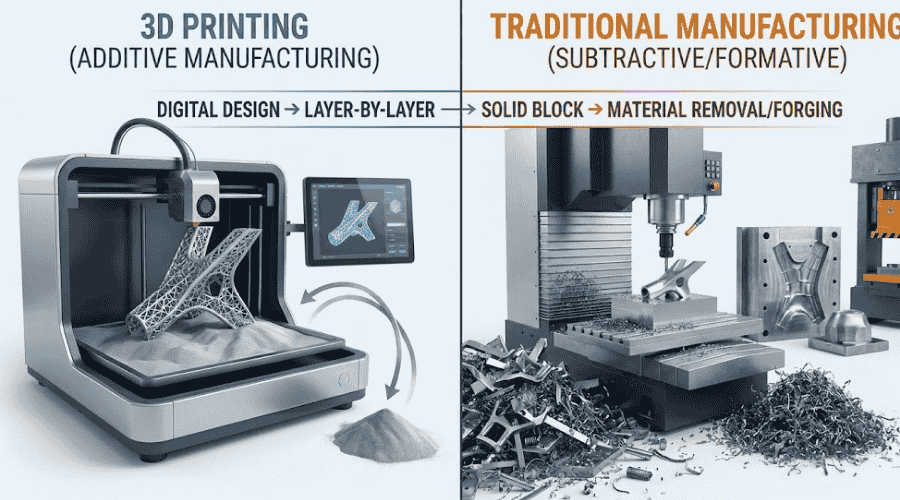

Impressão 3D vs Manufatura Tradicional

A comparação entre impressão 3D e manufatura tradicional destaca as vantagens e limitações únicas de cada abordagem. Compreender essas diferenças é crucial para tomar decisões informadas na produção aeroespacial.

| Aspecto | Impressão 3D | Fabricação Tradicional |

|---|---|---|

| Velocidade de Produção | Prototipagem Rápida, Iterações Mais Rápidas | Tempos de Configuração e Produção Mais Longos |

| Custo | Menor para Pequenos Lotes, Ferramentas Reduzidas | Maior para Pequenos Lotes, Ferramentas Caras |

| Complexidade | Alta Liberdade Geométrica, Designs Complexos | Limitado pelas capacidades de usinagem |

| Desperdício de Material | Mínima, Processo Aditivo | Significativa, Processo Subtrativo |

| Customização | Alta, Soluções Sob Medida | Limitada, Peças Padronizadas |

A impressão 3D se destaca em áreas onde os métodos tradicionais falham, particularmente em termos de velocidade, custo e complexidade. Sua capacidade de produzir geometrias complexas e componentes personalizados a torna uma escolha ideal para aplicações aeroespaciais onde inovação e eficiência são fundamentais. No entanto, a manufatura tradicional ainda possui vantagens na produção em larga escala e em certas propriedades de materiais, destacando a importância de selecionar a abordagem correta para cada aplicação específica.

Aplicações Avançadas de Impressão 3D na Indústria Aeroespacial

As the aerospace industry continues to embrace 3D printing, the focus has shifted towards leveraging this technology for more complex and critical applications. One such application is the creation of jigs and fixtures. These tools are essential for the assembly and inspection processes in aerospace manufacturing. By using 3D printing, companies can produce these components with enhanced geometric precision and reduced lead times, allowing for quicker iterations and adjustments.

Another innovative use of 3D printing is in the production of surrogate parts. These are non-functional components used for testing and validation purposes, enabling engineers to assess fit, form, and function without the need for expensive materials or processes. This approach not only saves costs but also accelerates the development cycle.

Orientação de Peças e Suportes de Montagem

Part orientation is a critical factor in 3D printing, particularly in aerospace applications where precision and performance are paramount. The orientation of a part during printing can significantly impact its surface finish, strength, and the amount of support material required. By optimizing part orientation, manufacturers can achieve better surface quality and structural integrity, while minimizing material waste.

Mounting brackets are another area where 3D printing excels. These components often require complex geometries and must withstand significant mechanical loads. Using technologies like SLA, SLS, and DMSL, manufacturers can produce lightweight, high-strength brackets from materials such as titanium. This not only reduces the weight of the aircraft but also enhances its overall performance.

Protótipos de Alta Detalhe e Componentes de Satélite

The ability to produce high-detail prototypes is one of the standout features of 3D printing. In the aerospace sector, this capability is invaluable for visualizing complex designs and conducting thorough evaluations before committing to full-scale production. High-detail prototypes allow engineers to identify potential issues early in the design process, reducing the risk of costly errors.

3D printing also plays a crucial role in the fabrication of satellite components. The geometric freedom offered by additive manufacturing enables the creation of intricate structures that would be impossible with traditional methods. This is particularly beneficial for the production of lightweight, high-strength components that can withstand the harsh conditions of space.

Redução de Custos e Economia de Peso

Uma das principais vantagens da impressão 3D na indústria aeroespacial é seu potencial para redução de custos. Ao consolidar várias peças em um único componente impresso, os fabricantes podem reduzir o tempo de montagem e os custos de mão de obra. Além disso, a capacidade de produzir peças sob demanda elimina a necessidade de grandes estoques, reduzindo ainda mais as despesas.

A economia de peso é outro benefício significativo da impressão 3D. Usando materiais avançados e otimizando designs para estruturas leves, as empresas aeroespaciais podem reduzir o peso de suas aeronaves e espaçonaves. Isso leva a uma melhor eficiência de combustível e redução de emissões, alinhando-se com os objetivos da indústria para sustentabilidade.

Melhoria de Desempenho e Redução de Desperdício de Material

3D printing offers numerous opportunities for performance improvement in aerospace applications. The ability to create complex geometries and integrate multiple functions into a single part enhances the overall performance of aircraft and spacecraft. Moreover, the precision of additive manufacturing ensures that components meet stringent aerospace standards.

Material waste reduction is another critical advantage of 3D printing. Traditional manufacturing methods often result in significant material waste due to the subtractive nature of the processes. In contrast, additive manufacturing builds parts layer by layer, using only the material necessary for the final product. This not only reduces waste but also lowers material costs.

Perguntas Frequentes

Q: Quais materiais são comumente usados na impressão 3D aeroespacial?

A: Materiais comuns incluem titânio, alumínio e polímeros de alto desempenho. Esses materiais oferecem a resistência, durabilidade e propriedades leves necessárias para aplicações aeroespaciais.

P: Como a impressão 3D contribui para a economia de peso na indústria aeroespacial?

R: Permitindo designs complexos e otimizados e o uso de materiais leves, a impressão 3D reduz significativamente o peso dos componentes, levando a uma melhor eficiência de combustível e desempenho.

P: Quais são os benefícios do uso da impressão 3D para componentes de satélites?

R: A impressão 3D possibilita a criação de estruturas intrincadas e leves que podem suportar as condições extremas do espaço, melhorando o desempenho e a confiabilidade dos componentes de satélites.

Conclusão

A impressão 3D está revolucionando a indústria aeroespacial ao oferecer oportunidades sem precedentes para inovação e eficiência. Desde a redução de custos e desperdício de material até a melhoria do desempenho e a viabilização de designs complexos, os benefícios são claros. Para aqueles interessados em explorar mais essa tecnologia transformadora, recursos como o “Guia para Tecnologias de Impressão 3D”, “Introdução à Manufatura Aditiva” e “Design para Impressão 3D” fornecem insights e orientações valiosas. À medida que a indústria continua a evoluir, a impressão 3D desempenhará, sem dúvida, um papel fundamental na definição do futuro da fabricação aeroespacial.