L'industria aerospaziale è in continua evoluzione, guidata dalla necessità di soluzioni più efficienti, economiche e innovative. I metodi di produzione tradizionali spesso faticano a tenere il passo con le richieste di prototipazione rapida, componenti leggeri e geometrie complesse. La stampa 3D, o produzione additiva, offre una soluzione promettente a queste sfide, fornendo un modo versatile ed efficiente per produrre componenti aerospaziali. Questo articolo esplora i vari aspetti della stampa 3D nell'aerospaziale, esaminando i suoi vantaggi, le applicazioni e le complessità coinvolte nella sua implementazione.

Tabella Riassuntiva delle Soluzioni Rapide

| Challenge | Approccio tradizionale | Soluzione di stampa 3D | Vantaggio | Impatto sull'aerospaziale |

|---|---|---|---|---|

| Alti costi di produzione | Attrezzature e manodopera costose | Riduzione delle esigenze di attrezzaggio | Risparmio sui costi | Componenti più economici |

| Tempi di consegna lunghi | Lunghi cicli di configurazione e produzione | Prototipazione rapida | Tempi di consegna più rapidi | Innovazione accelerata |

| Geometrie complesse | Limitato dalle capacità di lavorazione | Geometric freedom | Flessibilità di progettazione | Prestazioni migliorate dei componenti |

| Spreco di materiale | Processi di produzione sottrattiva | Produzione additiva | Riduzione degli sprechi | Produzione sostenibile |

| Personalizzazione limitata | Parti standardizzate | Customization options | Soluzioni su misura | Funzionalità migliorata |

Vantaggi della Stampa 3D

3D printing offers numerous advantages over traditional manufacturing techniques, particularly in the aerospace sector. The ability to produce complex geometries without the need for specialized tooling is a game-changer. This geometric freedom allows engineers to design parts that are lighter and stronger, optimizing performance while reducing material usage.

Un altro vantaggio significativo è la riduzione dei costi di produzione. La produzione tradizionale spesso comporta attrezzature costose e processi laboriosi, che possono essere notevolmente ridotti con la produzione additiva. Costruendo i componenti strato per strato, la stampa 3D riduce la necessità di materiale in eccesso, portando a risparmi sui costi e a un processo di produzione più sostenibile.

La velocità di produzione è un altro vantaggio critico. La prototipazione rapida consente agli ingegneri di iterare rapidamente i design, accorciando il ciclo di sviluppo e permettendo una convalida e un test pre-produzione più rapidi. Questa agilità è cruciale in un settore in cui il time-to-market può rappresentare un vantaggio competitivo significativo.

La personalizzazione è anche un punto di forza della stampa 3D. La capacità di produrre componenti su misura adattati a requisiti specifici consente una funzionalità e prestazioni migliorate. Questo è particolarmente vantaggioso nell'aerospaziale, dove ogni grammo e millimetro conta.

Applicazioni Aerospaziali

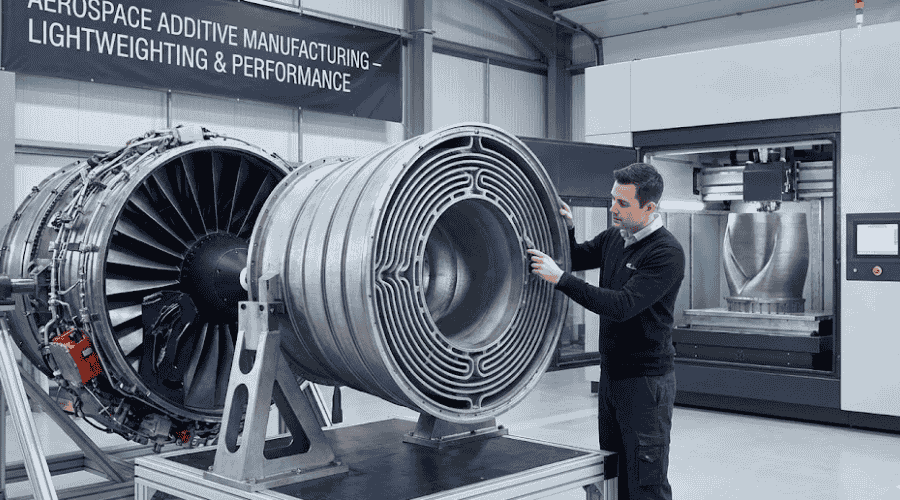

L'industria aerospaziale ha abbracciato la stampa 3D in varie applicazioni, dalla prototipazione alla produzione di componenti finali. Uno degli usi più prominenti è nello sviluppo di strutture leggere. Utilizzando materiali avanzati e design innovativi, la stampa 3D può produrre componenti che mantengono la resistenza riducendo significativamente il peso, un fattore critico nell'aviazione e nell'esplorazione spaziale.

3D printing is also used in the production of complex engine components. The technology allows for the creation of intricate internal geometries that would be impossible or prohibitively expensive to achieve with traditional methods. This capability leads to more efficient engines with improved fuel consumption and reduced emissions.

Oltre ai motori e ai componenti strutturali, la stampa 3D è utilizzata per creare parti personalizzate per gli interni delle cabine. Dai raccordi dei sedili ai sistemi di ventilazione, la capacità di adattare i componenti a esigenze specifiche migliora il comfort dei passeggeri e l'efficienza operativa.

La tecnologia sta facendo progressi anche nella produzione di componenti per satelliti. L'industria spaziale beneficia del peso ridotto e della maggiore funzionalità delle parti stampate in 3D, il che può portare a significativi risparmi sui costi nelle operazioni di lancio.

Metodi di Prototipazione

La prototipazione è una fase critica nel processo di progettazione aerospaziale, e la stampa 3D ha rivoluzionato questa fase. La capacità di produrre rapidamente prototipi consente agli ingegneri di testare e perfezionare i design rapidamente, portando a cicli di sviluppo più efficienti.

There are several methods of prototyping using 3D printing, each with its own advantages. Stereolithography (SLA) is known for its high precision and smooth surface finish, making it ideal for detailed models. Selective Laser Sintering (SLS) offers the ability to produce durable and functional prototypes without the need for support structures, allowing for more complex designs. Fused Deposition Modeling (FDM) is often used for creating larger prototypes due to its cost-effectiveness and material versatility.

Questi metodi consentono agli ingegneri di convalidare i design in modo più efficace, riducendo il rischio di errori costosi nelle fasi successive della produzione. La capacità di iterare rapidamente e testare diverse configurazioni è inestimabile in un'industria dove l'innovazione è fondamentale.

Selezione dei Materiali

La selezione dei materiali è un aspetto cruciale della stampa 3D in aerospaziale, poiché influisce direttamente sulle prestazioni e sulla durata del prodotto finale. La scelta del materiale dipende da diversi fattori, tra cui l'applicazione prevista, le condizioni ambientali e i requisiti meccanici.

I metalli come il titanio, l'alluminio e le superleghe a base di nichel sono comunemente usati nella stampa 3D aerospaziale per i loro rapporti resistenza-peso e resistenza alle alte temperature. Questi materiali sono ideali per produrre componenti di motori e parti strutturali che devono resistere a condizioni estreme.

Anche i polimeri e i compositi sono ampiamente utilizzati, in particolare per componenti non strutturali e parti interne. I compositi avanzati offrono i vantaggi di un peso ridotto e proprietà meccaniche migliorate, rendendoli adatti a una vasta gamma di applicazioni.

Lo sviluppo di nuovi materiali specificamente progettati per la stampa 3D è un'area di ricerca continua, con il potenziale di espandere ulteriormente le capacità e le applicazioni della tecnologia in aerospaziale.

Ottimizzazione del Design

L'ottimizzazione del design è un passaggio critico per sfruttare appieno il potenziale della stampa 3D. La tecnologia consente la creazione di geometrie complesse che erano precedentemente irraggiungibili, permettendo agli ingegneri di ottimizzare i design per prestazioni, peso ed efficienza.

L'ottimizzazione topologica è una tecnica ampiamente utilizzata in questo contesto. Utilizzando algoritmi per simulare e analizzare le prestazioni di un componente in varie condizioni, gli ingegneri possono identificare le aree in cui il materiale può essere rimosso senza compromettere la resistenza. Questo processo porta a design più leggeri e più efficienti, perfettamente adatti alle applicazioni aerospaziali.

Il design generativo è un altro approccio che sfrutta le capacità della stampa 3D. Inserendo obiettivi di design specifici e vincoli, gli ingegneri possono utilizzare software per generare molteplici iterazioni di design, ciascuna ottimizzata per criteri diversi. Questo metodo consente l'esplorazione di soluzioni innovative che spingono i confini del design tradizionale.

La capacità di ottimizzare i design in questo modo non solo migliora le prestazioni, ma contribuisce anche al risparmio di materiali e alla riduzione dei costi, allineandosi con gli obiettivi di efficienza e sostenibilità dell'industria.

Fasi di Produzione

Le fasi di produzione della stampa 3D in aerospaziale coinvolgono diversi passaggi chiave, ciascuno critico per garantire la qualità e le prestazioni del prodotto finale. Il processo inizia con la progettazione e la modellazione, dove gli ingegneri utilizzano software CAD per creare rappresentazioni digitali dettagliate del componente.

Una volta finalizzato il design, la fase successiva è la preparazione del materiale. Questo comporta la selezione del materiale appropriato e l'assicurarsi che sia nella forma corretta per il metodo di stampa 3D scelto. Per le parti metalliche, ciò significa tipicamente l'uso di polveri metalliche, mentre i polimeri possono essere in forma di filamento o resina.

Segue il processo di stampa vero e proprio, dove il componente viene costruito strato per strato secondo il modello digitale. Questa fase richiede un monitoraggio attento per garantire accuratezza e coerenza, poiché eventuali errori possono compromettere l'integrità della parte.

La post-elaborazione è un passaggio cruciale che comporta la rimozione delle strutture di supporto, la finitura superficiale e eventuali trattamenti termici necessari per migliorare le proprietà meccaniche del componente. Questa fase è essenziale per soddisfare i rigorosi standard di qualità dell'industria aerospaziale.

Infine, il componente viene sottoposto a rigorosi test e validazioni per garantire che soddisfi tutti i requisiti di prestazione e sicurezza. Questo approccio completo assicura che le parti stampate in 3D siano affidabili e pronte per l'uso in applicazioni aerospaziali critiche.

Opzioni di personalizzazione

Una delle caratteristiche distintive della stampa 3D è la sua capacità di offrire ampie opzioni di personalizzazione. Questa capacità è particolarmente preziosa in aerospaziale, dove i componenti spesso devono soddisfare requisiti e vincoli specifici.

La personalizzazione può essere applicata a vari aspetti di un componente, dalla sua geometria alla sua composizione materiale. Gli ingegneri possono adattare i design per ottimizzare le prestazioni per applicazioni specifiche, come migliorare l'aerodinamica o ridurre il peso.

La capacità di produrre componenti su misura consente anche l'integrazione di più funzioni in un'unica parte. Questo può portare a design più efficienti, riducendo il numero di componenti individuali necessari e semplificando i processi di assemblaggio.

Inoltre, la personalizzazione si estende alla produzione di parti di ricambio. Nell'industria aerospaziale, dove i tempi di inattività possono essere costosi, la capacità di produrre rapidamente parti di ricambio personalizzate assicura che gli aeromobili possano tornare in servizio prontamente.

Libertà geometrica

La libertà geometrica è uno dei vantaggi più significativi della stampa 3D, offrendo ai progettisti la possibilità di creare forme e strutture complesse che sono difficili o impossibili da ottenere con metodi di produzione tradizionali.

Questa libertà consente l'esplorazione di concetti di design innovativi, come strutture a traliccio e forme organiche, che possono migliorare le prestazioni e l'efficienza dei componenti aerospaziali. Questi design spesso risultano in parti più leggere con rapporti resistenza-peso migliorati, contribuendo alla riduzione complessiva del peso e all'efficienza del carburante.

La capacità di produrre geometrie interne complesse apre anche nuove possibilità per canali di raffreddamento e dinamica dei fluidi, portando a una gestione termica più efficiente nei motori e in altri sistemi critici.

La libertà geometrica non è solo vantaggiosa per le prestazioni ma anche per considerazioni estetiche. Nell'industria aerospaziale, dove il branding e l'esperienza dei passeggeri sono importanti, la capacità di creare componenti visivamente attraenti può migliorare il design complessivo degli interni degli aeromobili.

Finitura Superficiale

La finitura superficiale è un'importante considerazione nella stampa 3D, in particolare nelle applicazioni aerospaziali dove precisione e prestazioni sono critiche. La qualità della finitura superficiale può influenzare le prestazioni aerodinamiche, l'attrito e l'usura, rendendola un fattore chiave nella progettazione e produzione dei componenti.

La stampa 3D offre una gamma di opzioni di finitura superficiale, a seconda del metodo e del materiale scelti. Tecniche come SLA e SLS possono produrre parti con finiture lisce, adatte per applicazioni in cui estetica e precisione sono importanti.

Tecniche di post-elaborazione, come carteggiatura, lucidatura e rivestimento, possono ulteriormente migliorare la finitura superficiale, garantendo che i componenti soddisfino i rigorosi requisiti dell'industria aerospaziale. Questi processi sono essenziali per raggiungere il livello desiderato di prestazioni e affidabilità.

La capacità di ottenere finiture superficiali di alta qualità con la stampa 3D non solo migliora la funzionalità dei componenti ma contribuisce anche alla loro longevità e durata, allineandosi con gli obiettivi di sicurezza ed efficienza dell'industria.

Strutture di Supporto

Le strutture di supporto sono una parte integrante del processo di stampa 3D, in particolare per geometrie complesse e sporgenze. Queste strutture temporanee forniscono stabilità durante la stampa, garantendo che il componente sia costruito accuratamente e senza deformazioni.

La progettazione e il posizionamento delle strutture di supporto richiedono un'attenta considerazione, poiché possono influenzare l'efficienza complessiva e il costo del processo di stampa. Gli ingegneri devono bilanciare la necessità di supporto con il desiderio di minimizzare l'uso di materiale e il tempo di post-elaborazione.

I progressi nel software e nelle tecniche di stampa hanno portato allo sviluppo di strutture di supporto più efficienti, riducendo la quantità di materiale richiesto e semplificando il processo di rimozione. Questo non solo migliora l'efficienza complessiva del processo di produzione ma contribuisce anche al risparmio di materiale e alla riduzione dei costi.

Nell'industria aerospaziale, dove precisione e prestazioni sono fondamentali, la capacità di gestire efficacemente le strutture di supporto è essenziale per garantire la qualità e l'affidabilità dei componenti stampati in 3D.

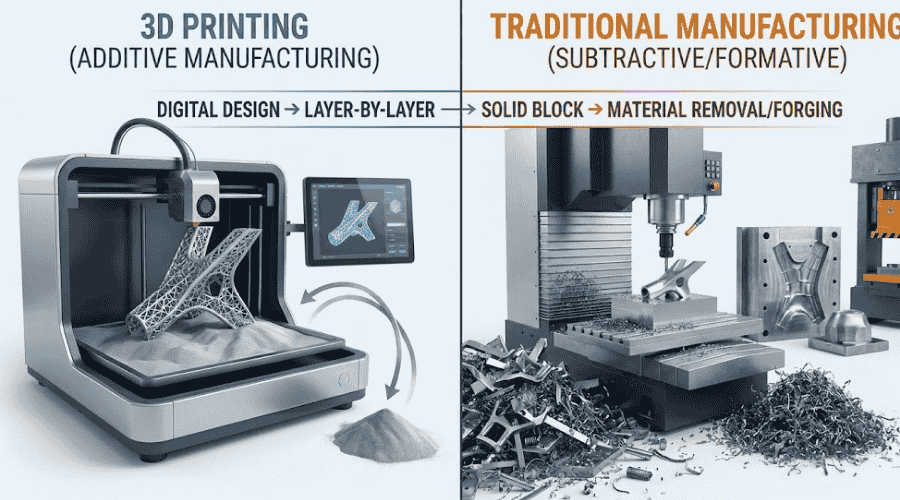

Stampa 3D vs Produzione Tradizionale

Il confronto tra la stampa 3D e la produzione tradizionale mette in evidenza i vantaggi unici e le limitazioni di ciascun approccio. Comprendere queste differenze è cruciale per prendere decisioni informate nella produzione aerospaziale.

| Aspetto | Stampa 3D | Produzione Tradizionale |

|---|---|---|

| Velocità di produzione | Prototipazione rapida, iterazioni più veloci | Tempi di configurazione e produzione più lunghi |

| Costo | Inferiore per piccoli lotti, riduzione degli utensili | Maggiore per piccoli lotti, utensili costosi |

| Complessità | Alta libertà geometrica, design complessi | Limitato dalle capacità di lavorazione |

| Spreco di materiale | Minima, processo additivo | Significativa, processo sottrattivo |

| Personalizzazione | Alta, soluzioni su misura | Limitata, parti standardizzate |

La stampa 3D eccelle in aree in cui i metodi tradizionali sono carenti, in particolare in termini di velocità, costo e complessità. La sua capacità di produrre geometrie complesse e componenti personalizzati la rende una scelta ideale per applicazioni aerospaziali dove innovazione ed efficienza sono fondamentali. Tuttavia, la produzione tradizionale mantiene ancora vantaggi nella produzione su larga scala e in alcune proprietà dei materiali, evidenziando l'importanza di selezionare l'approccio giusto per ciascuna applicazione specifica.

Applicazioni Avanzate della Stampa 3D nell'Aerospaziale

As the aerospace industry continues to embrace 3D printing, the focus has shifted towards leveraging this technology for more complex and critical applications. One such application is the creation of jigs and fixtures. These tools are essential for the assembly and inspection processes in aerospace manufacturing. By using 3D printing, companies can produce these components with enhanced geometric precision and reduced lead times, allowing for quicker iterations and adjustments.

Another innovative use of 3D printing is in the production of surrogate parts. These are non-functional components used for testing and validation purposes, enabling engineers to assess fit, form, and function without the need for expensive materials or processes. This approach not only saves costs but also accelerates the development cycle.

Orientamento delle Parti e Staffe di Montaggio

Part orientation is a critical factor in 3D printing, particularly in aerospace applications where precision and performance are paramount. The orientation of a part during printing can significantly impact its surface finish, strength, and the amount of support material required. By optimizing part orientation, manufacturers can achieve better surface quality and structural integrity, while minimizing material waste.

Mounting brackets are another area where 3D printing excels. These components often require complex geometries and must withstand significant mechanical loads. Using technologies like SLA, SLS, and DMSL, manufacturers can produce lightweight, high-strength brackets from materials such as titanium. This not only reduces the weight of the aircraft but also enhances its overall performance.

Prototipi ad Alta Definizione e Componenti Satellitari

The ability to produce high-detail prototypes is one of the standout features of 3D printing. In the aerospace sector, this capability is invaluable for visualizing complex designs and conducting thorough evaluations before committing to full-scale production. High-detail prototypes allow engineers to identify potential issues early in the design process, reducing the risk of costly errors.

3D printing also plays a crucial role in the fabrication of satellite components. The geometric freedom offered by additive manufacturing enables the creation of intricate structures that would be impossible with traditional methods. This is particularly beneficial for the production of lightweight, high-strength components that can withstand the harsh conditions of space.

Riduzione dei Costi e Risparmio di Peso

Uno dei principali vantaggi della stampa 3D nell'aerospazio è il suo potenziale per la riduzione dei costi. Consolidando più parti in un singolo componente stampato, i produttori possono ridurre i tempi di assemblaggio e i costi di manodopera. Inoltre, la capacità di produrre parti su richiesta elimina la necessità di grandi inventari, riducendo ulteriormente le spese.

Il risparmio di peso è un altro vantaggio significativo della stampa 3D. Utilizzando materiali avanzati e ottimizzando i design per strutture leggere, le aziende aerospaziali possono ridurre il peso dei loro aeromobili e veicoli spaziali. Questo porta a una maggiore efficienza del carburante e a una riduzione delle emissioni, allineandosi con gli obiettivi di sostenibilità dell'industria.

Miglioramento delle Prestazioni e Riduzione degli Sprechi di Materiale

3D printing offers numerous opportunities for performance improvement in aerospace applications. The ability to create complex geometries and integrate multiple functions into a single part enhances the overall performance of aircraft and spacecraft. Moreover, the precision of additive manufacturing ensures that components meet stringent aerospace standards.

Material waste reduction is another critical advantage of 3D printing. Traditional manufacturing methods often result in significant material waste due to the subtractive nature of the processes. In contrast, additive manufacturing builds parts layer by layer, using only the material necessary for the final product. This not only reduces waste but also lowers material costs.

Domande Frequenti

D: Quali materiali sono comunemente usati nella stampa 3D aerospaziale?

R: I materiali comuni includono titanio, alluminio e polimeri ad alte prestazioni. Questi materiali offrono la resistenza, la durata e le proprietà di leggerezza necessarie per le applicazioni aerospaziali.

D: In che modo la stampa 3D contribuisce al risparmio di peso nell'aerospaziale?

R: Consentendo progetti complessi e ottimizzati e l'uso di materiali leggeri, la stampa 3D riduce significativamente il peso dei componenti, portando a un miglioramento dell'efficienza del carburante e delle prestazioni.

D: Quali sono i vantaggi dell'uso della stampa 3D per i componenti satellitari?

R: La stampa 3D consente la creazione di strutture intricate e leggere che possono resistere alle condizioni estreme dello spazio, migliorando le prestazioni e l'affidabilità dei componenti satellitari.

Conclusione

La stampa 3D sta rivoluzionando l'industria aerospaziale offrendo opportunità senza precedenti per l'innovazione e l'efficienza. Dal ridurre i costi e gli sprechi di materiale al migliorare le prestazioni e consentire progetti complessi, i benefici sono chiari. Per coloro interessati a esplorare ulteriormente questa tecnologia trasformativa, risorse come la "Guida alle Tecnologie di Stampa 3D", "Introduzione alla Produzione Additiva" e "Progettare per la Stampa 3D" forniscono preziose intuizioni e orientamenti. Man mano che l'industria continua a evolversi, la stampa 3D giocherà indubbiamente un ruolo fondamentale nel plasmare il futuro della produzione aerospaziale.