La industria aeroespacial está en constante evolución, impulsada por la necesidad de soluciones más eficientes, rentables e innovadoras. Los métodos de fabricación tradicionales a menudo luchan por mantenerse al día con las demandas de prototipado rápido, componentes ligeros y geometrías complejas. La impresión 3D, o fabricación aditiva, ofrece una solución prometedora a estos desafíos, proporcionando una forma versátil y eficiente de producir componentes aeroespaciales. Este artículo profundiza en los diversos aspectos de la impresión 3D en la industria aeroespacial, explorando sus beneficios, aplicaciones y las complejidades involucradas en su implementación.

Tabla Resumen de Soluciones Rápidas

| Challenge | Enfoque tradicional | Solución de impresión 3D | Beneficio | Impacto en la aeronáutica |

|---|---|---|---|---|

| Altos costos de producción | Herramientas y mano de obra costosas | Necesidades reducidas de herramientas | Ahorro de costos | Componentes más asequibles |

| Largos tiempos de entrega | Ciclos de configuración y producción prolongados | Prototipado rápido | Tiempo de respuesta más rápido | Innovación acelerada |

| Geometrías complejas | Limitado por las capacidades de mecanizado | Libertad geométrica | Flexibilidad de diseño | Rendimiento mejorado de los componentes |

| Desperdicio de material | Procesos de manufactura sustractiva | Manufactura aditiva | Desperdicio reducido | Producción sostenible |

| Personalización limitada | Piezas estandarizadas | Opciones de personalización | Soluciones a medida | Funcionalidad mejorada |

Beneficios de la impresión 3D

3D printing offers numerous advantages over traditional manufacturing techniques, particularly in the aerospace sector. The ability to produce complex geometries without the need for specialized tooling is a game-changer. This geometric freedom allows engineers to design parts that are lighter and stronger, optimizing performance while reducing material usage.

Otro beneficio significativo es la reducción de los costos de producción. La fabricación tradicional a menudo implica herramientas costosas y procesos intensivos en mano de obra, que pueden minimizarse significativamente con la fabricación aditiva. Al construir componentes capa por capa, la impresión 3D reduce la necesidad de material excedente, lo que lleva a ahorros de costos y un proceso de producción más sostenible.

La velocidad de producción es otra ventaja crítica. El prototipado rápido permite a los ingenieros iterar diseños rápidamente, acortando el ciclo de desarrollo y permitiendo una validación y pruebas previas a la producción más rápidas. Esta agilidad es crucial en una industria donde el tiempo de comercialización puede ser una ventaja competitiva significativa.

La personalización también es un punto fuerte de la impresión 3D. La capacidad de producir componentes a medida adaptados a requisitos específicos permite una funcionalidad y rendimiento mejorados. Esto es particularmente beneficioso en la industria aeroespacial, donde cada gramo y milímetro cuenta. ```

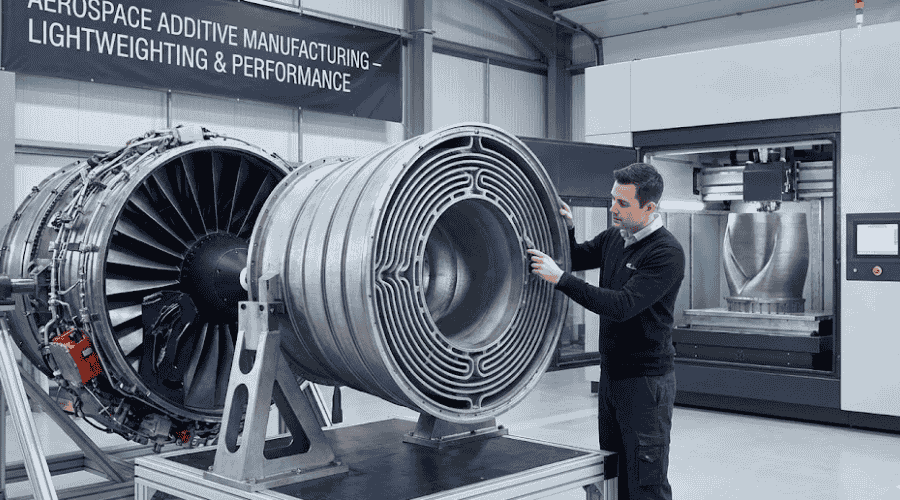

Aplicaciones aeroespaciales

La industria aeroespacial ha adoptado la impresión 3D en diversas aplicaciones, desde la creación de prototipos hasta la producción de componentes de uso final. Uno de los usos más destacados es en el desarrollo de estructuras ligeras. Al utilizar materiales avanzados y diseños innovadores, la impresión 3D puede producir componentes que mantienen la resistencia mientras reducen significativamente el peso, un factor crítico en la aviación y la exploración espacial.

3D printing is also used in the production of complex engine components. The technology allows for the creation of intricate internal geometries that would be impossible or prohibitively expensive to achieve with traditional methods. This capability leads to more efficient engines with improved fuel consumption and reduced emissions.

Además de motores y componentes estructurales, la impresión 3D se utiliza para crear piezas personalizadas para interiores de cabina. Desde accesorios de asientos hasta sistemas de ventilación, la capacidad de adaptar componentes a necesidades específicas mejora la comodidad de los pasajeros y la eficiencia operativa.

La tecnología también está avanzando en la producción de componentes de satélites. La industria espacial se beneficia del peso reducido y la mayor funcionalidad de las piezas impresas en 3D, lo que puede llevar a ahorros significativos en los costos de lanzamiento.

Métodos de prototipado

La creación de prototipos es una fase crítica en el proceso de diseño aeroespacial, y la impresión 3D ha revolucionado esta etapa. La capacidad de producir prototipos rápidamente permite a los ingenieros probar y refinar diseños rápidamente, lo que lleva a ciclos de desarrollo más eficientes.

There are several methods of prototyping using 3D printing, each with its own advantages. Stereolithography (SLA) is known for its high precision and smooth surface finish, making it ideal for detailed models. Selective Laser Sintering (SLS) offers the ability to produce durable and functional prototypes without the need for support structures, allowing for more complex designs. Fused Deposition Modeling (FDM) is often used for creating larger prototypes due to its cost-effectiveness and material versatility.

Estos métodos permiten a los ingenieros validar diseños de manera más efectiva, reduciendo el riesgo de errores costosos en etapas posteriores de producción. La capacidad de iterar y probar rápidamente diferentes configuraciones es invaluable en una industria donde la innovación es clave.

Selección de materiales

La selección de materiales es un aspecto crucial de la impresión 3D en la industria aeroespacial, ya que impacta directamente en el rendimiento y la durabilidad del producto final. La elección del material depende de varios factores, incluyendo la aplicación prevista, las condiciones ambientales y los requisitos mecánicos.

Metales como el titanio, el aluminio y las superaleaciones a base de níquel se utilizan comúnmente en la impresión 3D aeroespacial debido a sus relaciones resistencia-peso y resistencia a altas temperaturas. Estos materiales son ideales para producir componentes de motores y partes estructurales que deben soportar condiciones extremas.

Los polímeros y compuestos también se utilizan ampliamente, particularmente para componentes no estructurales y partes interiores. Los compuestos avanzados ofrecen los beneficios de peso reducido y propiedades mecánicas mejoradas, haciéndolos adecuados para una amplia gama de aplicaciones.

El desarrollo de nuevos materiales diseñados específicamente para la impresión 3D es un área de investigación continua, con el potencial de expandir aún más las capacidades y aplicaciones de la tecnología en la industria aeroespacial.

Optimización del diseño

La optimización del diseño es un paso crítico para aprovechar todo el potencial de la impresión 3D. La tecnología permite la creación de geometrías complejas que antes eran inalcanzables, permitiendo a los ingenieros optimizar diseños para rendimiento, peso y eficiencia.

La optimización topológica es una técnica ampliamente utilizada en este contexto. Al usar algoritmos para simular y analizar el rendimiento de un componente bajo diversas condiciones, los ingenieros pueden identificar áreas donde se puede eliminar material sin comprometer la resistencia. Este proceso resulta en diseños más ligeros y eficientes que son perfectamente adecuados para aplicaciones aeroespaciales.

El diseño generativo es otro enfoque que aprovecha las capacidades de la impresión 3D. Al ingresar objetivos de diseño específicos y restricciones, los ingenieros pueden usar software para generar múltiples iteraciones de diseño, cada una optimizada para diferentes criterios. Este método permite la exploración de soluciones innovadoras que empujan los límites del diseño tradicional.

La capacidad de optimizar diseños de esta manera no solo mejora el rendimiento, sino que también contribuye a ahorros de material y reducciones de costos, alineándose con los objetivos de eficiencia y sostenibilidad de la industria.

Etapas de producción

Las etapas de producción de la impresión 3D en la industria aeroespacial involucran varios pasos clave, cada uno crítico para asegurar la calidad y el rendimiento del producto final. El proceso comienza con el diseño y modelado, donde los ingenieros utilizan software CAD para crear representaciones digitales detalladas del componente.

Una vez finalizado el diseño, la siguiente etapa es la preparación del material. Esto implica seleccionar el material adecuado y asegurarse de que esté en la forma correcta para el método de impresión 3D elegido. Para piezas de metal, esto generalmente significa usar polvos metálicos, mientras que los polímeros pueden estar en forma de filamento o resina.

El proceso de impresión real sigue, donde el componente se construye capa por capa de acuerdo con el modelo digital. Esta etapa requiere un monitoreo cuidadoso para asegurar la precisión y consistencia, ya que cualquier error puede comprometer la integridad de la pieza.

El post-procesamiento es un paso crucial que implica la eliminación de estructuras de soporte, el acabado de superficies y cualquier tratamiento térmico necesario para mejorar las propiedades mecánicas del componente. Esta etapa es esencial para cumplir con los estrictos estándares de calidad de la industria aeroespacial.

Finalmente, el componente se somete a pruebas y validaciones rigurosas para asegurar que cumpla con todos los requisitos de rendimiento y seguridad. Este enfoque integral asegura que las piezas impresas en 3D sean confiables y estén listas para su uso en aplicaciones aeroespaciales críticas.

Opciones de personalización

Una de las características destacadas de la impresión 3D es su capacidad para ofrecer amplias opciones de personalización. Esta capacidad es particularmente valiosa en la industria aeroespacial, donde los componentes a menudo deben cumplir con requisitos y restricciones específicas.

La personalización se puede aplicar a varios aspectos de un componente, desde su geometría hasta su composición material. Los ingenieros pueden adaptar diseños para optimizar el rendimiento para aplicaciones específicas, como mejorar la aerodinámica o reducir el peso.

La capacidad de producir componentes a medida también permite la integración de múltiples funciones en una sola pieza. Esto puede llevar a diseños más eficientes, reduciendo el número de componentes individuales necesarios y simplificando los procesos de ensamblaje.

Además, la personalización se extiende a la producción de piezas de repuesto. En la industria aeroespacial, donde el tiempo de inactividad puede ser costoso, la capacidad de producir rápidamente piezas de repuesto personalizadas asegura que las aeronaves puedan volver al servicio rápidamente.

Libertad geométrica

La libertad geométrica es una de las ventajas más significativas de la impresión 3D, ofreciendo a los diseñadores la capacidad de crear formas y estructuras complejas que son difíciles o imposibles de lograr con métodos de fabricación tradicionales.

Esta libertad permite la exploración de conceptos de diseño innovadores, como estructuras de celosía y formas orgánicas, que pueden mejorar el rendimiento y la eficiencia de los componentes aeroespaciales. Estos diseños a menudo resultan en piezas más ligeras con mejores relaciones de resistencia-peso, contribuyendo a la reducción general de peso y eficiencia de combustible.

La capacidad de producir geometrías internas intrincadas también abre nuevas posibilidades para canales de enfriamiento y dinámica de fluidos, llevando a una gestión térmica más eficiente en motores y otros sistemas críticos.

La libertad geométrica no solo es beneficiosa para el rendimiento, sino también para consideraciones estéticas. En la industria aeroespacial, donde la marca y la experiencia del pasajero son importantes, la capacidad de crear componentes visualmente atractivos puede mejorar el diseño general de los interiores de las aeronaves.

Acabado superficial

El acabado de superficie es una consideración importante en la impresión 3D, particularmente en aplicaciones aeroespaciales donde la precisión y el rendimiento son críticos. La calidad del acabado de superficie puede impactar el rendimiento aerodinámico, la fricción y el desgaste, convirtiéndolo en un factor clave en el diseño y producción de componentes.

La impresión 3D ofrece una gama de opciones de acabado de superficie, dependiendo del método y material elegido. Técnicas como SLA y SLS pueden producir piezas con acabados suaves, adecuadas para aplicaciones donde la estética y la precisión son importantes.

Las técnicas de post-procesamiento, como el lijado, pulido y recubrimiento, pueden mejorar aún más el acabado de superficie, asegurando que los componentes cumplan con los estrictos requisitos de la industria aeroespacial. Estos procesos son esenciales para lograr el nivel deseado de rendimiento y fiabilidad.

La capacidad de lograr acabados de superficie de alta calidad con la impresión 3D no solo mejora la funcionalidad de los componentes, sino que también contribuye a su longevidad y durabilidad, alineándose con los objetivos de seguridad y eficiencia de la industria.

Estructuras de soporte

Las estructuras de soporte son una parte integral del proceso de impresión 3D, particularmente para geometrías complejas y voladizos. Estas estructuras temporales proporcionan estabilidad durante la impresión, asegurando que el componente se construya con precisión y sin deformaciones.

El diseño y la colocación de las estructuras de soporte requieren una consideración cuidadosa, ya que pueden impactar la eficiencia general y el costo del proceso de impresión. Los ingenieros deben equilibrar la necesidad de soporte con el deseo de minimizar el uso de material y el tiempo de post-procesamiento.

Los avances en software y técnicas de impresión han llevado al desarrollo de estructuras de soporte más eficientes, reduciendo la cantidad de material requerido y simplificando el proceso de eliminación. Esto no solo mejora la eficiencia general del proceso de producción, sino que también contribuye al ahorro de material y la reducción de costos.

En la industria aeroespacial, donde la precisión y el rendimiento son primordiales, la capacidad de gestionar eficazmente las estructuras de soporte es esencial para asegurar la calidad y fiabilidad de los componentes impresos en 3D.

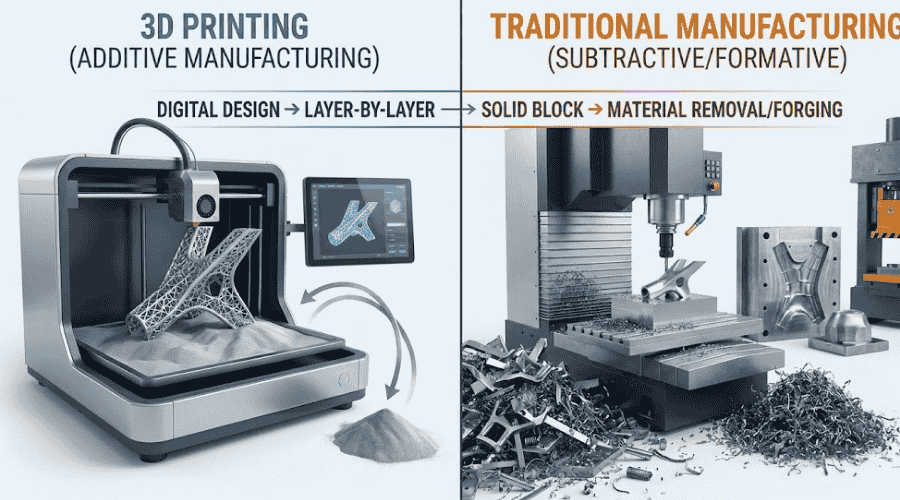

Impresión 3D vs Manufactura Tradicional

La comparación entre la impresión 3D y la fabricación tradicional destaca las ventajas y limitaciones únicas de cada enfoque. Comprender estas diferencias es crucial para tomar decisiones informadas en la producción aeroespacial.

| Aspect | Impresión 3D | Fabricación Tradicional |

|---|---|---|

| Velocidad de producción | Prototipado rápido, iteraciones más rápidas | Tiempos de configuración y producción más largos |

| Costo | Más bajo para lotes pequeños, reducción de herramientas | Más alto para lotes pequeños, herramientas costosas |

| Complejidad | Alta libertad geométrica, diseños complejos | Limitado por las capacidades de mecanizado |

| Desperdicio de material | Mínima, proceso aditivo | Significativa, proceso sustractivo |

| Personalización | Alta, soluciones a medida | Limitada, piezas estandarizadas |

La impresión 3D sobresale en áreas donde los métodos tradicionales se quedan cortos, particularmente en términos de velocidad, costo y complejidad. Su capacidad para producir geometrías complejas y componentes personalizados la convierte en una opción ideal para aplicaciones aeroespaciales donde la innovación y la eficiencia son clave. Sin embargo, la fabricación tradicional aún tiene ventajas en la producción a gran escala y ciertas propiedades de los materiales, destacando la importancia de seleccionar el enfoque correcto para cada aplicación específica.

Aplicaciones avanzadas de la impresión 3D en la industria aeroespacial

As the aerospace industry continues to embrace 3D printing, the focus has shifted towards leveraging this technology for more complex and critical applications. One such application is the creation of jigs and fixtures. These tools are essential for the assembly and inspection processes in aerospace manufacturing. By using 3D printing, companies can produce these components with enhanced geometric precision and reduced lead times, allowing for quicker iterations and adjustments.

Another innovative use of 3D printing is in the production of surrogate parts. These are non-functional components used for testing and validation purposes, enabling engineers to assess fit, form, and function without the need for expensive materials or processes. This approach not only saves costs but also accelerates the development cycle.

Orientación de piezas y soportes de montaje

Part orientation is a critical factor in 3D printing, particularly in aerospace applications where precision and performance are paramount. The orientation of a part during printing can significantly impact its surface finish, strength, and the amount of support material required. By optimizing part orientation, manufacturers can achieve better surface quality and structural integrity, while minimizing material waste.

Mounting brackets are another area where 3D printing excels. These components often require complex geometries and must withstand significant mechanical loads. Using technologies like SLA, SLS, and DMSL, manufacturers can produce lightweight, high-strength brackets from materials such as titanium. This not only reduces the weight of the aircraft but also enhances its overall performance.

Prototipos de alta precisión y componentes de satélites

The ability to produce high-detail prototypes is one of the standout features of 3D printing. In the aerospace sector, this capability is invaluable for visualizing complex designs and conducting thorough evaluations before committing to full-scale production. High-detail prototypes allow engineers to identify potential issues early in the design process, reducing the risk of costly errors.

3D printing also plays a crucial role in the fabrication of satellite components. The geometric freedom offered by additive manufacturing enables the creation of intricate structures that would be impossible with traditional methods. This is particularly beneficial for the production of lightweight, high-strength components that can withstand the harsh conditions of space.

Reducción de costos y ahorro de peso

Una de las principales ventajas de la impresión 3D en el ámbito aeroespacial es su potencial para la reducción de costos. Al consolidar múltiples piezas en un solo componente impreso, los fabricantes pueden reducir el tiempo de ensamblaje y los costos laborales. Además, la capacidad de producir piezas bajo demanda elimina la necesidad de grandes inventarios, reduciendo aún más los gastos.

El ahorro de peso es otro beneficio significativo de la impresión 3D. Al usar materiales avanzados y optimizar diseños para estructuras ligeras, las empresas aeroespaciales pueden reducir el peso de sus aeronaves y naves espaciales. Esto lleva a una mejor eficiencia de combustible y a la reducción de emisiones, alineándose con los objetivos de sostenibilidad de la industria.

Mejora del rendimiento y reducción de desperdicio de material

3D printing offers numerous opportunities for performance improvement in aerospace applications. The ability to create complex geometries and integrate multiple functions into a single part enhances the overall performance of aircraft and spacecraft. Moreover, the precision of additive manufacturing ensures that components meet stringent aerospace standards.

Material waste reduction is another critical advantage of 3D printing. Traditional manufacturing methods often result in significant material waste due to the subtractive nature of the processes. In contrast, additive manufacturing builds parts layer by layer, using only the material necessary for the final product. This not only reduces waste but also lowers material costs.

Preguntas Frecuentes

P: ¿Qué materiales se utilizan comúnmente en la impresión 3D aeroespacial?

R: Los materiales comunes incluyen titanio, aluminio y polímeros de alto rendimiento. Estos materiales ofrecen la resistencia, durabilidad y propiedades ligeras necesarias para aplicaciones aeroespaciales.

P: ¿Cómo contribuye la impresión 3D al ahorro de peso en la industria aeroespacial?

R: Al permitir diseños complejos y optimizados y el uso de materiales ligeros, la impresión 3D reduce significativamente el peso de los componentes, lo que lleva a una mejor eficiencia de combustible y rendimiento.

P: ¿Cuáles son los beneficios de usar la impresión 3D para componentes de satélites?

R: La impresión 3D permite la creación de estructuras intrincadas y ligeras que pueden soportar las condiciones extremas del espacio, mejorando el rendimiento y la fiabilidad de los componentes de satélites.

En resumen

La impresión 3D está revolucionando la industria aeroespacial al ofrecer oportunidades sin precedentes para la innovación y la eficiencia. Desde la reducción de costos y el desperdicio de materiales hasta la mejora del rendimiento y la habilitación de diseños complejos, los beneficios son claros. Para aquellos interesados en explorar más a fondo esta tecnología transformadora, recursos como la “Guía de Tecnologías de Impresión 3D”, “Introducción a la Manufactura Aditiva” y “Diseño para Impresión 3D” proporcionan valiosos conocimientos y orientación. A medida que la industria continúa evolucionando, la impresión 3D sin duda jugará un papel fundamental en dar forma al futuro de la fabricación aeroespacial.