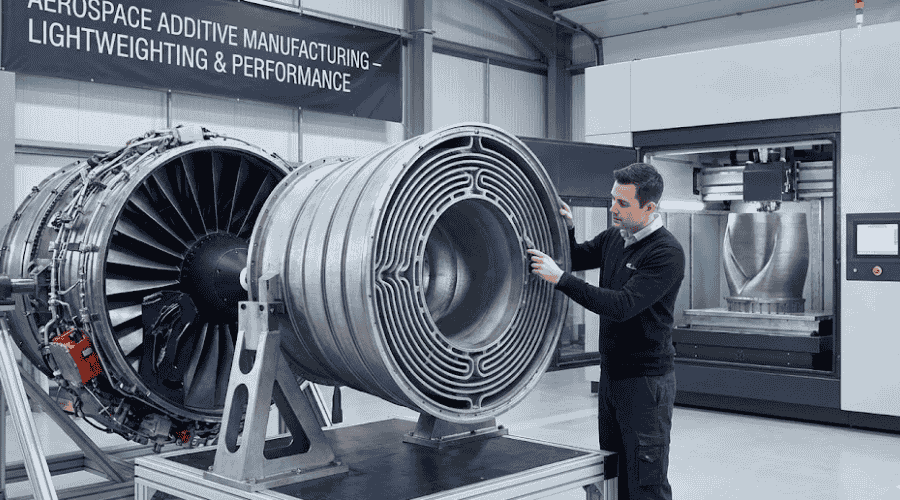

Luftfartsindustrien udvikler sig konstant, drevet af behovet for mere effektive, omkostningseffektive og innovative løsninger. Traditionelle fremstillingsmetoder kæmper ofte med at imødekomme kravene til hurtig prototyping, letvægtskomponenter og komplekse geometriske former. 3D-printning, eller additiv fremstilling, tilbyder en lovende løsning på disse udfordringer ved at give en alsidig og effektiv måde at producere luftfartskomponenter på. Denne artikel dykker ned i de forskellige aspekter af 3D-printning i luftfart, udforsker dens fordele, anvendelser og de indviklede detaljer involveret i dens implementering.

Hurtig reparation oversigtstabel

| Udfordring | Traditionel tilgang | 3D-print løsning | Fordel | Indvirkning på luftfart |

|---|---|---|---|---|

| Høje produktionsomkostninger | Dyrt værktøj og arbejdskraft | Reduceret værktøjsbehov | Omkostningsbesparelser | Mere overkommelige komponenter |

| Lange leveringstider | Lange opsætnings- og produktionscyklusser | Hurtig prototyping | Hurtigere gennemløbstid | Accelereret innovation |

| Komplekse geometriske former | Begrænset af bearbejdningsmuligheder | Geometrisk frihed | Designfleksibilitet | Forbedret komponentydelse |

| Materialespild | Subtraktive fremstillingsprocesser | Additiv fremstilling | Reduceret spild | Bæredygtig produktion |

| Begrænset Tilpasning | Standardiserede dele | Tilpasningsmuligheder | Skræddersyede løsninger | Forbedret funktionalitet |

Fordele ved 3D-printning

3D printing offers numerous advantages over traditional manufacturing techniques, particularly in the aerospace sector. The ability to produce complex geometries without the need for specialized tooling is a game-changer. This geometric freedom allows engineers to design parts that are lighter and stronger, optimizing performance while reducing material usage.

En anden væsentlig fordel er reduktionen i produktionsomkostninger. Traditionel fremstilling involverer ofte dyrt værktøj og arbejdskrævende processer, som kan reduceres betydeligt med additiv fremstilling. Ved at bygge komponenter lag for lag reducerer 3D-printning behovet for overskydende materiale, hvilket fører til omkostningsbesparelser og en mere bæredygtig produktionsproces.

Produktionshastigheden er en anden kritisk fordel. Hurtig prototyping gør det muligt for ingeniører at iterere design hurtigt, forkorte udviklingscyklussen og muliggøre hurtigere validering og præproduktionstest. Denne agilitet er afgørende i en industri, hvor time-to-market kan være en betydelig konkurrencefordel.

Tilpasning er også en stærk side ved 3D-printning. Evnen til at producere skræddersyede komponenter tilpasset specifikke krav muliggør forbedret funktionalitet og ydeevne. Dette er særligt gavnligt i luftfart, hvor hver gram og millimeter tæller.

Anvendelser i luftfart

Luftfartsindustrien har taget 3D-print til sig på tværs af forskellige anvendelser, fra prototyper til produktion af komponenter til slutbrug. En af de mest fremtrædende anvendelser er i udviklingen af letvægtsstrukturer. Ved at udnytte avancerede materialer og innovative designs kan 3D-print producere komponenter, der bevarer styrken, mens vægten reduceres betydeligt, en kritisk faktor i luftfart og rumforskning.

3D printing is also used in the production of complex engine components. The technology allows for the creation of intricate internal geometries that would be impossible or prohibitively expensive to achieve with traditional methods. This capability leads to more efficient engines with improved fuel consumption and reduced emissions.

Ud over motorer og strukturelle komponenter bruges 3D-print til at skabe skræddersyede dele til kabineinteriører. Fra sædebeslag til ventilationssystemer forbedrer evnen til at tilpasse komponenter til specifikke behov passagerkomforten og den operationelle effektivitet.

Teknologien gør også fremskridt i produktionen af satellitkomponenter. Rumindustrien drager fordel af den reducerede vægt og øgede funktionalitet af 3D-printede dele, hvilket kan føre til betydelige omkostningsbesparelser i opsendelsesoperationer.

Prototypemetoder

Prototyping er en kritisk fase i luftfartsdesignprocessen, og 3D-print har revolutioneret denne fase. Evnen til hurtigt at producere prototyper giver ingeniører mulighed for hurtigt at teste og forfine designs, hvilket fører til mere effektive udviklingscyklusser.

There are several methods of prototyping using 3D printing, each with its own advantages. Stereolithography (SLA) is known for its high precision and smooth surface finish, making it ideal for detailed models. Selective Laser Sintering (SLS) offers the ability to produce durable and functional prototypes without the need for support structures, allowing for more complex designs. Fused Deposition Modeling (FDM) is often used for creating larger prototypes due to its cost-effectiveness and material versatility.

Disse metoder gør det muligt for ingeniører at validere designs mere effektivt, hvilket reducerer risikoen for dyre fejl i senere produktionsfaser. Evnen til hurtigt at iterere og teste forskellige konfigurationer er uvurderlig i en industri, hvor innovation er nøglen.

Materialevalg

Materialevalg er et afgørende aspekt af 3D-print i luftfart, da det direkte påvirker ydeevnen og holdbarheden af det endelige produkt. Valget af materiale afhænger af flere faktorer, herunder den tilsigtede anvendelse, miljøforhold og mekaniske krav.

Metaller som titanium, aluminium og nikkelbaserede superlegeringer bruges almindeligt i luftfarts 3D-print på grund af deres styrke-til-vægt-forhold og modstandsdygtighed over for høje temperaturer. Disse materialer er ideelle til produktion af motorkomponenter og strukturelle dele, der skal modstå ekstreme forhold.

Polymerer og kompositter bruges også bredt, især til ikke-strukturelle komponenter og indvendige dele. Avancerede kompositter tilbyder fordelene ved reduceret vægt og forbedrede mekaniske egenskaber, hvilket gør dem velegnede til en bred vifte af anvendelser.

Udviklingen af nye materialer, der er specielt designet til 3D-print, er et igangværende forskningsområde med potentiale til yderligere at udvide teknologiens kapaciteter og anvendelser i luftfart.

Designoptimering

Designoptimering er et kritisk skridt i at udnytte det fulde potentiale af 3D-print. Teknologien muliggør skabelsen af komplekse geometrier, der tidligere var uopnåelige, hvilket gør det muligt for ingeniører at optimere designs for ydeevne, vægt og effektivitet.

Topologioptimering er en meget anvendt teknik i denne sammenhæng. Ved at bruge algoritmer til at simulere og analysere en komponents ydeevne under forskellige forhold kan ingeniører identificere områder, hvor materiale kan fjernes uden at gå på kompromis med styrken. Denne proces resulterer i lettere, mere effektive designs, der er perfekt egnet til luftfartsanvendelser.

Generativt design er en anden tilgang, der udnytter 3D-prints kapaciteter. Ved at indtaste specifikke designmål og begrænsninger kan ingeniører bruge software til at generere flere designiterationer, hver optimeret til forskellige kriterier. Denne metode tillader udforskning af innovative løsninger, der skubber grænserne for traditionelt design.

Evnen til at optimere designs på denne måde forbedrer ikke kun ydeevnen, men bidrager også til materialebesparelser og omkostningsreduktioner, hvilket stemmer overens med industriens mål om effektivitet og bæredygtighed.

Produktionsfaser

Produktionsfaserne af 3D-print i luftfart involverer flere nøgletrin, hver kritisk for at sikre kvaliteten og ydeevnen af det endelige produkt. Processen begynder med design og modellering, hvor ingeniører bruger CAD-software til at skabe detaljerede digitale repræsentationer af komponenten.

Når designet er færdiggjort, er næste fase materialeforberedelse. Dette involverer valg af det passende materiale og sikring af, at det er i den korrekte form til den valgte 3D-printmetode. For metaldele betyder dette typisk brug af metalpulvere, mens polymerer kan være i filament- eller harpiksform.

Den faktiske printproces følger, hvor komponenten bygges lag for lag i henhold til den digitale model. Denne fase kræver omhyggelig overvågning for at sikre nøjagtighed og konsistens, da eventuelle fejl kan kompromittere delens integritet.

Efterbehandling er et afgørende trin, der involverer fjernelse af støtte-strukturer, overfladebehandling og eventuelle nødvendige varmebehandlinger for at forbedre komponentens mekaniske egenskaber. Denne fase er essentiel for at opfylde luftfartsindustriens strenge kvalitetsstandarder.

Endelig gennemgår komponenten grundig test og validering for at sikre, at den opfylder alle ydeevne- og sikkerhedskrav. Denne omfattende tilgang sikrer, at 3D-printede dele er pålidelige og klar til brug i kritiske luftfartsanvendelser.

Tilpasningsmuligheder

En af de fremtrædende funktioner ved 3D-print er dens evne til at tilbyde omfattende tilpasningsmuligheder. Denne kapacitet er særlig værdifuld i luftfart, hvor komponenter ofte skal opfylde specifikke krav og begrænsninger.

Tilpasning kan anvendes på forskellige aspekter af en komponent, fra dens geometri til dens materialekomposition. Ingeniører kan skræddersy designs for at optimere ydeevnen til specifikke anvendelser, såsom at forbedre aerodynamik eller reducere vægt.

Evnen til at producere skræddersyede komponenter tillader også integration af flere funktioner i en enkelt del. Dette kan føre til mere effektive designs, reducere antallet af nødvendige individuelle komponenter og forenkle samlingsprocesser.

Desuden strækker tilpasning sig til produktionen af reservedele. I luftfartsindustrien, hvor nedetid kan være dyrt, sikrer evnen til hurtigt at producere tilpassede reservedele, at fly kan vende tilbage til drift hurtigt.

Geometrisk frihed

Geometrisk frihed er en af de mest betydningsfulde fordele ved 3D-print, der giver designere mulighed for at skabe komplekse former og strukturer, der er svære eller umulige at opnå med traditionelle fremstillingsmetoder.

Denne frihed muliggør udforskning af innovative designkoncepter, såsom gitterstrukturer og organiske former, som kan forbedre ydeevnen og effektiviteten af rumfartskomponenter. Disse designs resulterer ofte i lettere dele med forbedrede styrke-til-vægt-forhold, hvilket bidrager til samlet vægtreduktion og brændstofeffektivitet.

Evnen til at producere indviklede interne geometrier åbner også op for nye muligheder for kølekanaler og fluiddynamik, hvilket fører til mere effektiv termisk styring i motorer og andre kritiske systemer.

Geometrisk frihed er ikke kun gavnlig for ydeevne, men også for æstetiske overvejelser. I luftfartsindustrien, hvor branding og passageroplevelse er vigtige, kan evnen til at skabe visuelt tiltalende komponenter forbedre det overordnede design af flyinteriører.

Overfladefinish

Overfladefinish er en vigtig overvejelse i 3D-print, især i luftfartsapplikationer, hvor præcision og ydeevne er kritiske. Kvaliteten af overfladefinishen kan påvirke aerodynamisk ydeevne, friktion og slid, hvilket gør det til en nøglefaktor i design og produktion af komponenter.

3D-print tilbyder en række overfladefinishmuligheder, afhængigt af den valgte metode og materiale. Teknikker som SLA og SLS kan producere dele med glatte overflader, velegnede til applikationer, hvor æstetik og præcision er vigtige.

Efterbehandlingsteknikker, såsom slibning, polering og belægning, kan yderligere forbedre overfladefinishen, hvilket sikrer, at komponenterne opfylder luftfartsindustriens strenge krav. Disse processer er essentielle for at opnå det ønskede niveau af ydeevne og pålidelighed.

Evnen til at opnå overflader af høj kvalitet med 3D-print forbedrer ikke kun komponenternes funktionalitet, men bidrager også til deres levetid og holdbarhed, i overensstemmelse med industriens mål om sikkerhed og effektivitet.

Støttestrukturer

Støttestrukturer er en integreret del af 3D-printprocessen, især for komplekse geometrier og overhæng. Disse midlertidige strukturer giver stabilitet under printning, hvilket sikrer, at komponenten bygges nøjagtigt og uden deformation.

Design og placering af støttestrukturer kræver omhyggelig overvejelse, da de kan påvirke den samlede effektivitet og omkostninger ved printprocessen. Ingeniører skal balancere behovet for støtte med ønsket om at minimere materialeforbrug og efterbehandlingstid.

Fremskridt inden for software og printteknikker har ført til udviklingen af mere effektive støttestrukturer, hvilket reducerer mængden af nødvendigt materiale og forenkler fjernelsesprocessen. Dette forbedrer ikke kun den samlede effektivitet af produktionsprocessen, men bidrager også til materialebesparelser og omkostningsreduktioner.

I luftfartsindustrien, hvor præcision og ydeevne er altafgørende, er evnen til effektivt at håndtere støttestrukturer essentiel for at sikre kvaliteten og pålideligheden af 3D-printede komponenter.

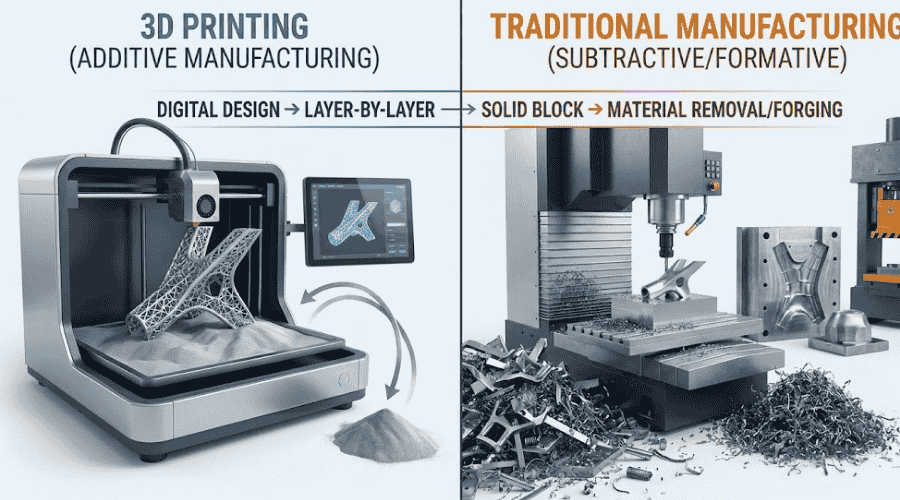

3D-print vs traditionel fremstilling

Sammenligningen mellem 3D-print og traditionel fremstilling fremhæver de unikke fordele og begrænsninger ved hver tilgang. Forståelse af disse forskelle er afgørende for at træffe informerede beslutninger i luftfartsproduktionen.

| Aspekt | 3D-printning | Traditionel fremstilling |

|---|---|---|

| Produktionshastighed | Hurtig prototyping, hurtigere iterationer | Længere opsætnings- og produktionstider |

| Omkostning | Lavere for små partier, reduceret værktøj | Højere for små partier, dyrt værktøj |

| Kompleksitet | Høj geometrisk frihed, komplekse designs | Begrænset af bearbejdningsmuligheder |

| Materialespild | Minimal, additiv proces | Betydelig, subtraktiv proces |

| Tilpasning | Høj, skræddersyede løsninger | Begrænset, standardiserede dele |

3D-print udmærker sig på områder, hvor traditionelle metoder kommer til kort, især med hensyn til hastighed, omkostninger og kompleksitet. Dens evne til at producere komplekse geometrier og tilpassede komponenter gør det til et ideelt valg for luftfartsapplikationer, hvor innovation og effektivitet er nøglen. Dog har traditionel fremstilling stadig fordele i storskalaproduktion og visse materialeejendomme, hvilket understreger vigtigheden af at vælge den rigtige tilgang til hver specifik applikation.

Avancerede anvendelser af 3D-printning i luftfart

As the aerospace industry continues to embrace 3D printing, the focus has shifted towards leveraging this technology for more complex and critical applications. One such application is the creation of jigs and fixtures. These tools are essential for the assembly and inspection processes in aerospace manufacturing. By using 3D printing, companies can produce these components with enhanced geometric precision and reduced lead times, allowing for quicker iterations and adjustments.

Another innovative use of 3D printing is in the production of surrogate parts. These are non-functional components used for testing and validation purposes, enabling engineers to assess fit, form, and function without the need for expensive materials or processes. This approach not only saves costs but also accelerates the development cycle.

Delorientering og monteringsbeslag

Part orientation is a critical factor in 3D printing, particularly in aerospace applications where precision and performance are paramount. The orientation of a part during printing can significantly impact its surface finish, strength, and the amount of support material required. By optimizing part orientation, manufacturers can achieve better surface quality and structural integrity, while minimizing material waste.

Mounting brackets are another area where 3D printing excels. These components often require complex geometries and must withstand significant mechanical loads. Using technologies like SLA, SLS, and DMSL, manufacturers can produce lightweight, high-strength brackets from materials such as titanium. This not only reduces the weight of the aircraft but also enhances its overall performance.

Højdetaljeprototyper og satellitkomponenter

The ability to produce high-detail prototypes is one of the standout features of 3D printing. In the aerospace sector, this capability is invaluable for visualizing complex designs and conducting thorough evaluations before committing to full-scale production. High-detail prototypes allow engineers to identify potential issues early in the design process, reducing the risk of costly errors.

3D printing also plays a crucial role in the fabrication of satellite components. The geometric freedom offered by additive manufacturing enables the creation of intricate structures that would be impossible with traditional methods. This is particularly beneficial for the production of lightweight, high-strength components that can withstand the harsh conditions of space.

Omkostningsreduktion og vægtbesparelser

En af de primære fordele ved 3D-print i luftfart er dets potentiale for omkostningsreduktion. Ved at konsolidere flere dele til en enkelt printet komponent kan producenter reducere samlingstid og arbejdskraftomkostninger. Derudover eliminerer evnen til at producere dele on-demand behovet for store lagre, hvilket yderligere sænker udgifterne.

Vægtreduktion er en anden betydelig fordel ved 3D-print. Ved at bruge avancerede materialer og optimere designs til letvægtsstrukturer kan luftfartsselskaber reducere vægten af deres fly og rumfartøjer. Dette fører til forbedret brændstofeffektivitet og reducerede emissioner, i overensstemmelse med industriens mål for bæredygtighed.

Ydelsesforbedring og reduktion af materialespild

3D printing offers numerous opportunities for performance improvement in aerospace applications. The ability to create complex geometries and integrate multiple functions into a single part enhances the overall performance of aircraft and spacecraft. Moreover, the precision of additive manufacturing ensures that components meet stringent aerospace standards.

Material waste reduction is another critical advantage of 3D printing. Traditional manufacturing methods often result in significant material waste due to the subtractive nature of the processes. In contrast, additive manufacturing builds parts layer by layer, using only the material necessary for the final product. This not only reduces waste but also lowers material costs.

Ofte stillede spørgsmål

Q: Hvilke materialer bruges almindeligvis i luftfarts 3D-print?

A: Almindelige materialer inkluderer titanium, aluminium og højtydende polymerer. Disse materialer tilbyder den nødvendige styrke, holdbarhed og letvægts egenskaber, der kræves til luftfartsapplikationer.

Q: Hvordan bidrager 3D-print til vægtbesparelser i luftfart?

A: Ved at tillade komplekse, optimerede designs og brugen af letvægtsmaterialer reducerer 3D-print vægten af komponenter betydeligt, hvilket fører til forbedret brændstofeffektivitet og ydeevne.

Q: Hvad er fordelene ved at bruge 3D-print til satellitkomponenter?

A: 3D-print muliggør skabelsen af indviklede, lette strukturer, der kan modstå de ekstreme forhold i rummet, hvilket forbedrer ydeevnen og pålideligheden af satellitkomponenter.

Konklusion

3D-print revolutionerer luftfartsindustrien ved at tilbyde hidtil usete muligheder for innovation og effektivitet. Fra at reducere omkostninger og materialespild til at forbedre ydeevne og muliggøre komplekse designs er fordelene klare. For dem, der er interesserede i at udforske denne transformative teknologi yderligere, giver ressourcer som "Guide til 3D-printteknologier", "Introduktion til additiv fremstilling" og "Design til 3D-print" værdifuld indsigt og vejledning. Efterhånden som industrien fortsætter med at udvikle sig, vil 3D-print utvivlsomt spille en afgørende rolle i at forme fremtiden for luftfartsproduktion.